Hooke Park, taller de ensamble: La gran obra de las formas irregulares

Alexandra Colorado Castro

Periodista

A partir de la idea de maximizar el uso de los recursos naturales, de reducir la dependencia de la producción industrial en la fabricación de los componentes utilizados en obra, y de minimizar las emisiones de dióxido de carbono durante los procesos constructivos han surgido –durante los últimos años– proyectos arquitectónicos determinados por un firme sentido ambiental y conservacionista.

Una buena muestra de esta tendencia es el Hooke Park, taller de ensamble, una construcción de 500 m², ubicada en la localidad de Beaminster Dorset (Suroeste de Inglaterra) en la que funciona, como lo indica su nombre, el taller de ensamble, talla y fabricación de la Architectural Association Design & Make, institución británica de carácter formativo.

Sus diseñadores y constructores –diez estudiantes de pregrado y posgrado y cuatro docentes del Architectural Association; Mitchell Taylor Workshop como arquitecto de apoyo, el especialista en maderas Charley Brentnall y la firma Atelier One en la ingeniería estructural (1)– usaron exclusivamente la madera de un bosque cercano a la obra, de 350 hectáreas, aprovechado por la Asociación, para levantar esta compleja estructura.

El objetivo del proyecto –inspirado en los edificios existentes en Hooke Park construidos a partir de ramas y troncos pequeños del bosque circundante– era utilizar madera local, redonda, de bajo costo, y demostrar sus ventajas estructurales, económicas y ambientales aplicando procesos industriales, de ingeniería y de transporte, básicos y mínimos.

Desde la forma misma del diseño, el presupuesto, el tratamiento de la madera hasta la manera de unir las piezas le demandó a los responsables del proyecto, desarrollar novedosas soluciones y realizar pruebas que representaron un interesante e intenso ejercicio de aprendizaje para los estudiantes pero también para los líderes de la obra quienes construyeron, juntos, una estructura de esta naturaleza, tan particular, y por primera vez.

- La estructura de celosía, resaltada en blanco, se repite ocho veces a lo largo de la construcción.

- Viga superior (dimensiones: 200 x 75 mm) de la estructura de la red, con muescas de la cubierta y nivel hecho con cuñas de madera.

- Para mantener la armadura de trabajo a lo largo se aplicaron sólo fuerzas axiales: Todas las transferencias de carga tienen que ocurrir en los nodos de celosía que elimina la fuerza de flexión, acordes con los elementos de refuerzo.

- 200 x 50 mm es la medida del soporte de madera vertical o poste de la pared construida como paneles con 200 x 50 mm viguetas recortadora.

Del papel a la obra

Hooke Park es la sede de la Asociación de Arquitectura (AA) del Reino Unido donde los estudiantes de pregrado y postgrado afrontan los retos de desarrollar, construir y ensamblar los proyectos de obra que diseñan en el papel, y entender el funcionamiento de las estructuras con maquetas 1 a 1.

Para 2007, la AA amplió exitosamente sus programas de Design and Make (Diseña y construye) al punto que las instalaciones existentes resultaron insuficientes para servir como oficinas, aulas y talleres; por lo que se propuso expandirlas –en una primera fase– y crear y adecuar, además de una nueva cafetería, un taller principal.

El diseño –obra de la estudiante Nozomi Nakabayashi y ganador del concurso de estudiantes organizado por la AA para erigir la construcción– propuso una estructura de envoltura plegada que daba forma a un poliedro totalmente aleatorio y en el que cada cuadrante del edificio disponía un área específica: la entrada con vista al norte del campus, una cubierta en voladizo hacia el bosque del Oeste, y en el Este, un gran patio central de trabajo para la realización de actividades tales como el tallado y fabricación de piezas estructurales y ornamentales.

En general, la obra representaba un gran reto por su singular geometría dado que complicaba sensiblemente, para los ingenieros, la labor de racionalizar la estructura cuidando de integrar la estructura al concepto arquitectónico; es decir, evitando que las columnas y vigas arruinaran la estética y el diseño integral del espacio. La solución fue implementar cerchas con diagonales y cordones principales que siguieran la forma plegada de la cubierta y los muros.

El diseño se siguió de acuerdo a lo propuesto y el resultado fue un gran cobertizo con caras planas en diversas disposiciones con un entramado de cerchas irregulares de madera de alerce, en rollo, revestidas por una cubierta en madera; y paneles de cedro rojo occidental de 30 mm de espesor y 100 mm de ancho (para las paredes).

En el diseño, los troncos utilizados para los tablones, las vigas y las cerchas no debían ser regularizados, perfilados o estandarizados en sus medidas; así que fueron instalados en la obra sin más procesos que el retiro de su corteza, lo que garantizó la firmeza de las fibras naturales, del grano y la estabilidad estructural de la madera.

Cada una de las cerchas fue fabricada y ensamblada, por el equipo constructivo, en sentido horizontal, antes de ser levantadas en posición sobre la losa de hormigón que sirve de base a la edificación, de igual manera ocurrió con los paneles de revestimiento.

En este punto vale indicar que uno de los retos más importantes de los constructores fue mantener la armadura trabajando únicamente con fuerzas axiales, para mantener el principio fundamental de la estructura de celosía. Los tablones se realizan en paneles triangulares con una subestructura de alerce aserrado.

Todas las transferencias de carga, incluidas las de los de revestimiento, ocurrieron en los nodos de celosía que eliminaron la fuerza de flexión en los miembros de la celosía. Para lograr este objetivo en cada nodo de éstas, el grupo de diseño dispuso tacos o empaques de profundidad variable –que ayudaron a compensar la variación del diámetro de los elementos de la cercha– instalados en paralelo a la cuerda superior y que dieron apoyo a las viguetas de los paneles de revestimiento prefabricados.

Vale anotar que las cerchas son elementos estructurales muy eficientes, donde todas las cargas se transfieren desde la cubierta hasta la cimentación a través de fuerzas axiales de los elementos de la cercha (compresión o tracción). La madera, en este caso, tiene resistencia a cargas axiales considerables. (Véase dibujo).

Para mantener este principio todas las cargas debieron ser aplicadas en los nodos únicamente, y para ello se incluyó una viga de madera acerrada en el diseño de apoyo de la cubierta, la cual se usó para transferir las cargas de cubierta a los nodos de las cerchas y al mismo tiempo, racionalizar la geometría de la cubierta; es válido recordar en este punto que las cerchas fueron hechas en madera rolliza con diámetro variable a lo largo del elemento (2).

La madera y las pruebas

Considerando el tema de la estética y el comportamiento a la intemperie y a las condiciones climáticas, fue la madera de alerce, la seleccionada, no sólo por su alta durabilidad sino también por su disponibilidad pues se trata de un recurso abundante en el Suroeste de Inglaterra; otra especie elegida para los paneles fue la de cedro rojo, aserrada y obtenida de aproximadamente treinta árboles plantados en el bosque de Hooke Park. En volumen, la obra aprovechó 30 m³ de alerce.

Vale señalar que previo al uso de la madera, el equipo de diseño le aplicó pruebas de flexión en cuatro puntos, elasticidad y compresión paralela a la fibra –según la norma británica EN 14251– para determinar su resistencia y rigidez, resultados que ajustaron de acuerdo al contenido de humedad, factor que también se estimó con base en una norma, la BS EN 384.

Según los resultados, la madera de alerce se clasificó cerca del grado C16, de acuerdo al Eurocódigo 5, presentando baja rigidez y una baja capacidad portante a nivel estructural.

Otras pruebas ya, en post construcción, fueron las de carga, aplicadas a las cerchas que sostienen el techo para verificar los supuestos establecidos en el diseño y laboratorio, y comprobar la capacidad de la estructura; y la prueba final a la estructura terminada para evaluar su rigidez y en la cual se midió el desplazamiento en el nodo junto con la cercha, mediante la aplicación de carga de punto a través de un sistema de poleas que fueron anclada a la losa de la planta baja.

Las cargas aplicadas fueron 25 %, 50 % y 75 % de la carga estimada en el diseño, y las deflexiones de cada cercha se midieron después de cada etapa de carga. Los desplazamientos y las deflexiones, se midieron a través de tiras de madera que fueron colgadas de la cercha, y la medición de su traslado con respecto al suelo.

El desplazamiento máximo durante las pruebas fue de 8.0 mm, y los desplazamientos residuales después de finalizada la prueba no excedieron los 3.0 mm.

Es importante señalar que el uso de madera húmeda (3), rolliza, no certificada de los bosques adyacentes al sitio de obra fue uno de los primeros retos que debió enfrentar el equipo encargado, en el sentido de que no solo no conocía la capacidad portante de la madera a usar sino su respuesta en diseño, tanto a nivel local en las uniones como a nivel global en los ajustes de la geometría plegable donde las juntas de cada cara eran críticas para la estética y funcionalidad del espacio.

Este aspecto se solucionó mediante el uso de uniones especiales que se explicarán a continuación.

Las conexiones y las uniones

Además del uso de las convencionales uniones de alma en lámina de acero galvanizado con pernos, destinadas a conectar las bases y los cabezales de las columnas con las cerchas; el sistema estructural de la construcción exigió el desarrollo de un herraje de unión especial, específicamente para conectar las celosías.

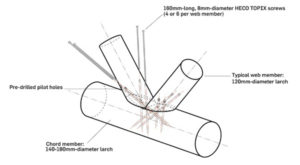

El objetivo de que la unión fuera invisible, discreta y económica, lo alcanzaron los diseñadores gracias al uso de un novedoso tipo de tornillo para madera estructural fabricado en acero inoxidable por la alemana Heco (Heco Topix Combi Connect) que garantizó, además, una conexión sencilla y resistente.

Estos tornillos, de hasta 400 mm de largo (4), tienen como particularidad dos roscas separadas con pasos sutilmente diferentes que tiran de los miembros juntos y, a su vez, maximizan la capacidad de la conexión; y dado que la madera por sí sola tiene una capacidad limitada en compresión perpendicular a la fibra, la mayoría de la fuerza en la unión con esta variedad de tornillos se dio a través de la interacción de la rosca de éstos con la madera.

El ángulo de cada tornillo lo definieron los diseñadores de la obra, relacionando la dirección de la fuerza y el grano de la madera; a fin de evitar rajaduras o grietas, cada tornillo debió ser puesto en un ángulo oblicuo al eje radial de la madera redonda (5).

De otro lado, y dado que cada ángulo de corte de las diagonales de la celosía era diferente a los demás, cada unión tuvo que ser ajustada individualmente, lo que hizo arduo el proceso de ensamblaje de los tornillos en ángulo oblicuo.

Para conectar al eje central, los elementos diagonales y luego de haber probado diferentes modelos de unión, los constructores diseñaron una plantilla de fabricación que configuró el ángulo de 60 grados en relación con el eje central de cada miembro, con ella se alineó, con precisión, la broca guía que abrió los orificios de los tornillos.

Vale señalar que, dado que el uso de los tornillos Heco fue una aplicación experimental, los diseñadores y constructores realizaron varias pruebas, entre ellas, ensayos de laboratorio en el departamento de Ingeniería de madera de la Universidad de Bath para determinar la resistencia a la compresión, la tensión en la unión alma-a-cordón, la contracción de la madera húmeda y la posible exposición del tornillo entre los elementos.

De igual manera, realizaron uniones adicionales construidas en el lugar de la obra para monitorear el estado de los tornillos y de la madera a través del tiempo. La prueba consistió en analizar tornillos removidos de cuatro muestras de uniones ficticias construidas en las mismas condiciones que las uniones principales de las estructura, en tres intervalos de tiempo diferentes. Los tornillos de estas conexiones serán removidos a los tres años para el primer estudio, el segundo en cinco años, y el tercero en 10 años, plazos en los que se revisará su condición y posibles grados de corrosión.

En efecto, las uniones representaron unos de los retos más importantes del proyecto no solo por las razones expuestas sino por el uso en madera redonda con un diámetro irregular que significaba que cada unión debía ser única y, en esa medida, ellas tenían un impacto significativo sobre la viabilidad de la estructura dentro del presupuesto establecido.

Dicha particularidad, junto con una geometría de plegado aleatorio en la que no hubo dos secciones iguales y para la que no se utilizó el método tradicional de alma en acero galvanizado –que hubiera significado una enorme inversión de tiempo en la elaboración de cada nodo individual y en la fabricación conjunta– obligó al desarrollo del sistema de unión descrito que siendo simple, no se basó en láminas de corte de precisión o de anclajes a base de resina.

Finalmente, las bases se unieron a la cimentación con anclajes adhesivos.

Centro para la creatividad

Adicional a los detalles de diseño, ya explicados, que comprendieron la materialización del Hook Park, existe también otros aspectos a destacar en esta obra, y que constituyen algunos de sus principales valores agregados.

Se trata de una construcción que cumple con las aspiraciones de muchos de los arquitectos e ingenieros actuales, impulsores de la tendencia verde que está marcando la arquitectura moderna, en un hecho que constatan los estudios aplicados durante y luego de esta obra puntual.

En general, en el balance ambiental de una construcción con madera se ha definido que cada metro cúbico (m³) de madera en el bosque absorbe 1110 kg de dióxido de carbono, que el transporte emana 15.3 kg por cada m³ y que el procesamiento emana 340 kg por cada m³; es decir, que en una construcción convencional de madera hay una absorción de CO2 neta de 754 kg por cada m³.

Específicamente, en el caso de Hooke Park, los 340kg/m³ no fueron emanados; es decir que la adsorción neta de este proyecto sobrepasó los 1000kg por m³.

De otro lado, está la justa racionalización del presupuesto destinado. La obra –cuya construcción demandó un año (entre 2011 y 2012) y tuvo una inversión de £350.000 ($1.320 millones), un promedio bajo considerando que en el Reino Unido, el costo de construir en madera, por metro cuadrado, está en cerca de las £2.000 ($7.500.000 millones).

En este aspecto de ahorros, que representó un reto en muchos sentidos y desde la fase inicial, fue decisivo el aporte en tiempo y trabajo de los estudiantes en la obra, además de las donaciones que recibió el proyecto, como sucedió con los tornillos Heco para las uniones, y la optimización de los detalles constructivos.

En general, se trata de una obra que demuestra cómo es posible vincular a docentes y aprendices en un proyecto arquitectónico poco ortodoxo pero cuidadosamente racionalizado –al punto que no se usó ningún tipo de proceso o producto industriales (incluyendo inmunizadores) que afectan el medio ambiente– y con retos a superar que no sólo desembocaron en interesantes desarrollos sino en una nueva oportunidad para un mayor uso de la madera irregular en rollo.

Citas:

- Mitchell Taylor Workshop es el arquitecto de apoyo a la arquitecta diseñadora Nozomi. Ellos desarrollaron los detalles constructivos y todos los detalles arquitectónicos en general. Atelier One es la empresa de consultores e ingenieros estructurales que asesoró la obra estructuralmente y ayudó a definir la capacidad portante de la madera, el diseño de los detalles de conexiones y todas las pruebas de carga en el laboratorio y en el sitio. También aportó en la definición de las pruebas post construcción.

- Si a la cuerda superior o inferior se le aplica una carga uniformemente distribuida, la eficiencia de la cercha se ve afectada de manera significativa, porque estos elementos trabajarían en flexión, incrementando de esta manera las dimensiones de los elementos.

- El alerce húmedo usado partió del contenido de humedad natural del árbol, su madera se dejó secar al aire libre sin ningún proceso industrial. Esta madera presentó un contenido de humedad inicial de 40% que, al final de la construcción, se redujo hasta el 28%; esto es madera relativamente húmeda considerando que la madera seca debe tener un contenido de húmeda por debajo del 18%.

- Los tornillos largos han sido ampliamente utilizados en conexiones de apoyo simple viga a columna o placa de piso a muro en estructuras de madera laminada y madera contralaminada, debido a que son capaces de transferir grandes cargas tanto en tracción y compresión a través de la interacción entre la rosca y la madera.

- Madera redonda es madera sin acerrar, el único proceso por el que pasa antes de ser utilizada en una estructura es, básicamente, la remoción de la corteza. Cada pieza es de diámetro irregular debido a la naturaleza del árbol donde el diámetro se va reduciendo gradualmente a lo alto del árbol o tronco.

Glosario: Celosía: en ingeniería estructural, es una estructura reticular de barras rectas interconectadas en nodos formando triángulos planos (en celosías planas) o pirámides tridimensionales (en celosías espaciales). En muchos países se les conoce como armaduras o reticulados. El interés de este tipo de estructuras es que las barras trabajan predominantemente a compresión y tracción presentando comparativamente flexiones pequeñas. El término está tomado de la celosía arquitectónica tradicional. Cercha: 1. entramado formado por piezas lineales de madera unidas entre ellas en un mismo plano, que sirve para sostener cubiertas ligeras de grandes luces. 2. Cada una de las armaduras constituidas por barras sometidas a esfuerzos de tracción y compresión dispuestas para sostener cubiertas o tejados. Fuerza axial: actúa directamente sobre el centro axial de un objeto en la dirección del eje longitudinal. Estas fuerzas pueden ser de compresión o de tensión, dependiendo de la dirección de la fuerza. Cuándo una fuerza axial actúa a lo largo del eje longitudinal y este eje pasa por el centro geométrico del objeto, será además una fuerza concéntrica; en caso contrario será una fuerza excéntrica. Las fuerzas perpendiculares al eje longitudinal del objeto se denominan normalmente como fuerzas verticales.

|

Fotografías:

www.invisiblestudio.org – www.nozomi-nakabayashi.com – http://aalog.net – http://hookepark.aaschool.ac.uk/ – http://www.aaschool.ac.uk

0 Comentarios