Cinco claves para maximizar el rendimiento de los discos de corte

Por: Camilo Marín Villar

Periodista

Las sierras circulares son las herramientas más utilizadas en la fabricación de mobiliario de madera y para el corte de tableros; por ello, también son las que más se desgastan, pierden filo y hay que reemplazar. Al seguir sencillas reglas es posible aprovechar su capacidad, preservar su vida útil y obtener cortes perfectos con una mejor relación costo beneficio.

Conscientes del rol que juegan las máquinas de corte de alta tecnología para mejorar la productividad, cada día son más los fabricantes de muebles en Colombia que renuevan sus equipos; no obstante, muchos de ellos usan sus nuevas máquinas con herramientas de corte in-apropiadas. Más aún, frecuentemente, los propios operarios desconocen qué tipo de herramienta necesitan, las afilan incorrectamente o, incluso, las estropean simplemente al limpiar las o desmontarlas.

Así lo explica Alexandre Bagatini, técnico en aplicación y desarrollo de herramientas de corte, de la firma alemana Leitz, quien recientemente visitó Colombia y se reunió con algunos empresarios fabricantes de muebles.

Cuando visito las empresas nacionales me doy cuenta que hay un mayor número de máquinas automáticas, de control numérico y equipos de última generación para cortar madera y, en este sentido, hay que valorar y destacar el esfuerzo que están haciendo los muebleros para mejorar sus procesos y adquirir tecnología de punta; sin embargo, también hay que advertir que no se está aprovechado el potencial de estas máquinas, ya que se usan herramientas de baja calidad. El sector debe asumir que tecnificación exige usar herramientas acordes con los equipos adquiridos y capacitar a los operarios; el simple hecho de comprar la máquina no es suficiente para mejorar la productividad y la calidad”.

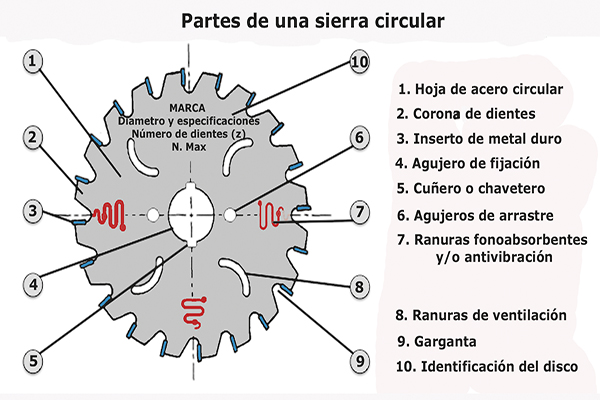

Existe una gran variedad de discos disponibles en diferentes tamaños y características, que pueden cortar una gran cantidad de materiales como madera maciza, tableros aglomerados, paneles de partículas y de fibras, al igual que aluminio, plástico y cerámica.

En esto concuerda Irma Silva, asesora industrial de Edir Herramientas Ltda, quien además asegura que en algunas fábricas de la industria del mueble nacional se cometen graves errores a la hora de usar las herramientas, especialmente las sierras circulares. “En general, con todas las herramientas se comenten errores de aplicación y mantenimiento; sin embargo, los mayores problemas se presentan en el manejo de las sierras circulares. que, de hecho, son las herramientas más utilizadas por la industria. La sierra circular es una herramienta muy útil y versátil que se puede usar en escuadradoras, sierras verticales y seccionadoras, no sólo en los talleres profesionales y las grandes empresas de muebles, sino también en las carpinterías más pequeñas. Existe una gran variedad de discos disponibles en diferentes tamaños y características, que pueden cortar una gran cantidad de materiales como madera maciza, tableros aglomerados, paneles de partículas y de fibras, al igual que aluminio, plástico y cerámica”, explicó Silva.

El mal uso de los discos de corte o su incorrecta aplicación puede ocasionar pérdidas de dinero de entre el 10% y el 30% del valor de manufactura por pieza; sin incluir con el costo del mantenimiento por el deterioro prematuro que sufren las máquinas al cortar con discos desafilados o dañados.

De acuerdo con Alexandre Bagatini: “la participación de las herramientas en el total de los costos de producción no debería superar el 5%; no obstante, en Colombia este porcentaje es mucho más alto debido a las malas prácticas y el uso inadecuado de los discos, lo que causa la disminución de la vida útil de estas herramientas.

A continuación, se resaltan cinco claves para lograr que las sierras circula-res no pierdan filo prematuramente y alcancen su máximo desempeño. De hecho, son sencillas recomendaciones que van desde la elección correcta del disco; el conocimiento de las máquinas y el proceso. Sin olvidar, por supuesto, el buen manejo y el mantenimiento a tiempo de las herramientas y las máquinas.

El objetivo fundamental es orientar al usuario en la aplicación correcta de las sierras circulares, sin entrar en descripciones técnicas, las cuales han sido ampliamente abordadas por la Revista M&M en artículos anteriores1. Se trata de utilizar conceptos universales que pueden ser aplicados a todos los tipos de discos para madera que se ofrecen en el mercado colombiano.

1- Seleccione la sierra correcta

Para obtener el rendimiento óptimo de los discos de corte, lo primero es utilizar la herramienta correcta en el trabajo indicado, así que es muy importante elegir bien.

Por lo general, a la hora de establecer las pautas para la elección de la sierra ideal, los expertos comienzan describiendo el tipo de herramientas que hay disponibles en el mercado; además, mencionan la nomenclatura y las características de los discos. Por supuesto esto es útil y conviene familiarizarse con los datos, los códigos y las fichas técnicas; pero, más allá, la sierra perfecta debe ser elegida con base en las condiciones y los requerimientos individuales de cada usuario. En suma, debe ser una decisión personalizada.

Por ello, Alexandre Bagatini explica que: para seleccionar la sierra apropia-da, antes de entrar en detalles técnicos, simplemente, los empresarios deberían responderse tres sencillas preguntas:

- ¿En qué máquina se instalará el disco?

Inicialmente, hay que conocer muy bien los equipos en los que funcionaran los discos de corte, ya que existen diferentes tamaños de sierras circulares, con diversos tipos de dentados que se acoplan a cada máquina según sus especificaciones. Los fabricantes de seccionadoras, sierras verticales y escuadradoras incluyen la descripción completa de las herramientas con las que trabaja cada equipo, lo mejor es seguir estas recomendaciones.

El tamaño del disco determina la profundidad del corte que se puede realizar. Dependiendo de la altura de corte máxima que poseen las máquinas, el número y el espesor de los tableros que se puedan cortar en una sola pasada, estas utilizan discos más grandes o más pequeños. Por ejemplo, en las seccionadoras, generalmente, se usan sierras de entre 220 milímetros (mm) de diá-metro hasta 570 mm, para cortar entre tres y diez tableros apilados uno sobre otro al mismo tiempo.

Cabe anotar que los paneles nunca deben sobrepasar la altura máxima de la sierra o estar muy por debajo de ella, pues ello desmejora la calidad del corte y genera desportilla-dos en la superficie de los paneles. Lo ideal es mantener el disco de la sierra entre 20 mm y 25 mm por encima de los materiales a cortar.

- ¿Qué tipo de material se va a cortar y cuál es su espesor?

Existen en el mercado discos con tan solo ocho dientes, hasta sierras con 200 dientes; el tamaño, la forma, la disposición y el número dientes de la sierra varía de acuerdo al material y el tipo de corte que se desee alcanzar; por ejemplo, para cortar madera maciza y húmeda longitudinalmente conviene emplear discos de gran diámetro. Para cortes transversales se utilizan sierras de diámetro y número de dientes intermedios, de más de 40 dientes, con los que se obtiene un mejor acabado en el corte.

Por su parte, en el caso de los tableros aglomerados y los paneles de fibras como el MDF se utilizan discos con gran número de dientes, los cuales generan menos despiques o astillados.

Vale la pena mencionar que, debido a la fuerte demanda del mercado por el mobiliario de fácil armado (RTA), la gran mayoría de las sierras circulares se utilizan para cortar tableros de aglomerados enchapados.

Tal como explica Irma Silva de Edir Herramientas, el corte de los tableros implica retos adicionales para los fabricantes de muebles, pues se trata de productos elaborados con mezclas de partículas de madera de diferentes especies (pino, eucalipto, entre otros), que incluyen aglutinantes y, mu-chas veces, impurezas como piedrillas y residuos metálicos que, por accidente, terminan contaminando la mezcla, lo cual provoca que los tableros sean altamente abrasivos y afecten más el filo de las herramientas de corte que la madera maciza.

Al respecto, Bagatini sugiere que lo mejor sería usar una sierra específica para cada grupo de materiales, según su nivel de abrasión: “con el fin de preservar el filo de la herramienta y optimizar su rendimiento, los talleres no deberían utilizar la misma sierra para todos los cortes.

Por ser materiales altamente abrasivos, conviene cortar el MDF, los tableros aglomerados y los melamínicos, con sierras que tengan entre 60 y 80 dientes, las láminas duras de tres milímetros, con sierras de pocos dientes; mientras que para trabajar madera maciza y plywood se pueden emplear discos con un número intermedio de dientes. En síntesis, al cambiar las sierras y usarlas apropiadamente el empresario optimiza la vida útil de las herramientas de corte”.

- ¿Cuál es el acabado y la productividad que se necesitan?

Elegir la sierra con el número de dientes adecuado es fundamental para obtener un buen corte y para preservar la vida útil de la herramienta. Los discos que tienen una mayor cantidad de dientes ofrecen cortes más finos y suaves, de modo que se aconseja utilizarlos para hacer cortes limpios. Por su parte, cuanto mayor sea el tamaño de los dientes y menor su número el corte será más áspero y agresivo.

Los factores que afectan la vida útil de las sierras circulares son: el grado de abrasión y la dureza del material que se corta; el volumen de corte por minuto y los aspectos externos referentes al mal uso de la herramienta y su incorrecto mantenimiento.

Así mismo, la elección de la sierra está condicionada a los niveles de producción de la fábrica. “Si una empresa corta algunas piezas al día los discos con pocos dientes son suficientes; por otra parte, si lo que se busca es aumentar la velocidad de corte, para alcanzar volúmenes de trabajo grandes y cortar piezas en serie, es aconsejable las sierras con gran cantidad de dientes”, explica Alexandre Bagatini.

Es importante considerar que la velocidad de avance influye en el des-gaste de la herramienta, a mayor velocidad la sierra se desgastará con más rapidez y habrá que reemplazarla con más frecuencia.

2- Prevenga los cortes desportilllados

Los fabricantes de sierras aconsejan verificar constantemente la calidad de los cortes al paso de la sierra, pues el desportillamiento del material es sinónimo de discos desajustados o desafilados.

Básicamente, los dientes de las sierras pierden su filo por la fricción contra el material (cuanto más duro y abrasivo es el material y cuántas más impurezas contiene, más fricción genera), por lo que hay que controlar la fricción excesiva y mantener la herramienta siempre en excelentes condiciones para alcanzar los máximos rendimientos.

Una herramienta desafilada o seleccionada incorrectamente genera sobrecostos y pérdidas de tiempo, mientras que si el disco preserva los ángulos correctos y los filos adecua-dos puede realizar cortes exactos, eficientes y homogéneos.

3- Esté alerta al ruido excesivo de la máquina

Hay que estar muy atento a la velocidad máxima de rotación (rpm) indicada en el disco y el diámetro de los platos porta-sierra para garantizar que la herramienta trabaje en condiciones correctas. Así mismo, es vital trabajar con discos afilados pues los dientes atorados y las vibraciones causan sobreesfuerzos en las máquinas, altos consumos de energía y menores tasas de remoción.

Las máquinas y las sierras con sobreesfuerzo generan ruidos agudos al cortar, que al ser apreciados por los operadores se muestran claramente como anormales, en este caso lo mejor es hallar la causa del problema y corregirla; por lo general es una herramienta desafilada.

Para distinguir la elevación irregular de la potencia en las máquinas de corte hay que verificar el consumo en amperios del equipo; todas las máquinas cuentan con rangos de consumo recomendados por el fabricante, los cuales debe conocer el usuario. Por ejemplo, en una escuadradora cuyo consumo normal está entre 10 y 12 amperios, el incremento superior a los 13 amperios puede ser señal de que los discos están trabajando sin filo. En otras palabras, en este caso, cuando la herramienta está nueva la máquina consumirá entre 10 y 11 amperios y al final de la vida útil de la herramienta la tasa de consumo puede llegar hasta los 15 amperios, lo mejor es nunca llegar al máximo esfuerzo y reemplazarla antes de este límite.

4- Cuide el reafilado

El proceso de reafilado o afilado de discos consiste en eliminar la cantidad necesaria de material de los dientes para generar nuevamente las puntas afiladas en ellos.

Es sumamente importante que los usuarios de las sierras verifiquen y cuiden el proceso de reafilado para lograr aprovechar la vida útil de la herramienta y todo su potencial. Al respecto Bagatini recomienda dar preferencia al afilado en máquinas de control numérico y evitar el afilado manual, ya que este último no garantiza la rehabilitación completa del diente de corte.

Y es que el afilado de la sierra debe incluir dos etapas: la primera conlleva pulir el material dañado en la cara frontal de cada diente, mejor conocida como “pecho”, y la segunda operación se da al eliminar la parte desafilada de la parte superior (“lomo”) del inserto, con lo que se obtienen dos superficies nuevas con las aristas vivas.

El experto de Leitz aclara que el afila-do correcto implica retirar por completo el material dañado del “lomo” de los dientes, ya longitudinalmente el inserto es más grande. Y, superficial-mente pulir el “pecho” del diente, que es la parte más delgada. Con esto se pueden reafilar las sierras entre 18 y 22 veces; de lo contrario, sí se elimina únicamente el material dañado de la cara frontal se podrá afilar entre cuatro y ocho veces cada diente.

Con el afilado manual no hay precisión ni posicionamiento para lograr reacondicionar los dientes, incluso el pulimiento solo es posible hacerlo de forma plana por lo que lo dientes trapezoidales pierden su forma original y el ángulo de ataque para efectuar un buen corte.

Otra limitante del afilado manual es que es muy difícil retirar la misma proporción de material en cada uno de los dientes de la sierra, esto causa que queden insertos más delgados que otros. Por ejemplo, sí en una sierra de 80 dientes se pulen tan sólo 45 a la altura máxima, los restantes 35 dientes, con menor longitud, pierden su función ya que no alcanzan a realizar el corte. Por el contrario, los equipos CNC controlan la exactitud del afilado en cada diente mediante lecturas con palpador. Un afilado in-correcto representa menor vida útil, menor durabilidad del filo y acaba-dos desmejorados.

Es importante mencionar que, con cada afilado, la sierra va perdiendo su vida útil y se afecta la producción, ya que disminuye la velocidad de avance con la que se puede utilizar la herramienta. Esto es consecuencia del des-gaste natural de los dientes del disco.

Cada vez que se reafilan los dientes estos disminuyen su tamaño con lo cual también se reduce la medida que hay desde la punta del diente hasta la mitad de la garganta, espacio en el cual se aloja la viruta.

En este caso, paulatinamente después de cada afilado, quedará menos espacio para que la viruta permanezca en el área de corte y por ello será necesario disminuir la velocidad de avance para darle tiempo al desperdicio de ser evacuado y evitar atascamientos. En condiciones ideales y bajo los mismos parámetros de corte y cantidad de material, una sierra nueva puede mecanizar a 60 metros por minuto (m/min); al final de su vida útil la veloci-dad máxima será de 40 m/min.

5- Realice un adecuado manejo y antenimiento de los discos

Tal como explica Irma Silva, el mantenimiento de la herramienta es primordial para conservar su capacidad de corte; particularmente, las sierras circulares se deben limpiar después de cada ciclo de trabajo con un cepillo de cerdas plásticas y silicona, no hay que usar productos abrasivos u objetos puntiagudos. Por último, es necesario secar la hoja con un paño suave, que no deje desechos.

Con frecuencia, los talleres omiten la limpieza de los discos y las micropartículas de aserrín, el polvo y la resina de los tableros se acumulan y se adhieren en los ángulos de salida de los dientes y obstruyen el filo; por lo que, ingenuamente, los operarios su-ponen que la herramienta ha perdido su filo, pero simplemente es cuestión de mejorar la limpieza.

Es necesario limpiar las bridas de las máquinas, porque las impurezas entre ellas producen pérdida de planitud y, en casos extremos, es necesario rectificar los componentes.

Así mismo, es fundamental engrasar los rodamientos y las bridas de sujeción de la máquina, al igual que las piezas mecánicas, con el fin de impedir inestabilidad y el exceso de las vibraciones, lo que perjudica el correcto funcionamiento de las herramientas.

Una vez el disco empiece a desportillar los tableros de madera escuche ruidos excesivos de sobresfuerzo de la máquina,

el operador debe desmontar la herramienta y realizar la inspección de la integridad del filo para identificar las posibles causas de estos problemas.

Las sierras circulares son muy delicadas y, por ello, hay que manipularlas con sumo cuidado; hay que retirar los discos con cuidado para evitar golpearlo y estropearlo, también conviene usar guantes para no contaminar.

Finalmente vale la pena aclarar que, para lograr el éxito de la transferencia y renovación tecnológica es importante realizar cambios en todas las áreas del proceso, no hay que dejar de lado el papel de las herramientas de corte.

No obstante, al contrario de lo que se piensa, no se trata de aumentar la vida útil de la herramienta, lo cual es imposible ya que los discos están construidos para que cumplan, en condiciones apropiadas, con el volumen de corte y el nivel de remoción de material requeridos por el usuario. Se trata de aprovechar al máximo las propiedades de la sierra y protegerla, con el fin de que cumpla con el trabajo para el cual fue fabricada.

Citas:

- Irma Silva V. Asesora Industrial de Edir Herra-mientas Ltda. irmacsilvav@hotmail.com

- Alexandre Bagatini. Técnico en aplicación y desarrollo de herramientas de corte de Leitz. abagatini@leitz.com.br

0 Comentarios