La nueva manera de hacer flotar y transportar cargas industriales

Tomado de la Revista Metal Actual / Edición 33.

Alexandra Colorado Castro, Jefe de redacción

Desde hace más de cincuenta años, la industria de carga y transporte en Europa utiliza la acción del aire para su servicio, con excelentes resultados, en productividad, costos y tiempos. Ahora, en Colombia esta tecnología comienza su conquista de mercado

Levantar y transportar mercancía ha sido siempre una operación que demanda cuidado, pericia por parte del personal transportador, y la intervención de equipos idóneos como montacargas, grúas y puentes grúa; sin embargo, existen situaciones y espacios en planta en los que los medios citados no cumplen su función eficientemente y es necesario aplicar métodos y equipos distintos.

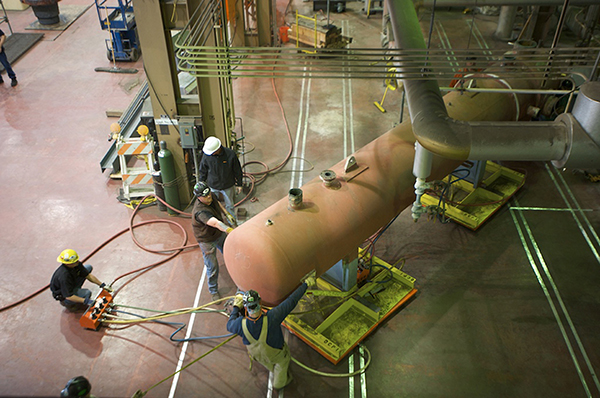

En esta escena aparece un sistema diseñado para elevar y mover cargas de diversos tamaños, formas y pesos; sin ruedas; capaz de transportar desde una impresora de oficina hasta submarinos, satélites y partes de aviones; de pocas demandas técnicas y tecnológicas para operar; y que tiene, como base para su funcionamiento, el uso de aire, lo que representa un muy bajo consumo de combustible.

Se trata de un desarrollo de uso regular en Europa y Estados Unidos pero de reciente aparición en Colombia como sistema de carga complementario de los ya existentes y que además de las ventajas citadas ofrece otras asociadas a la comodidad en el trabajo (ergonomía), al cuidado de los pisos; y al ahorro de tiempos y movimientos que, finalmente, se traduce en menores costos logísticos.

Las ventajas del sistema bien podrían concentrarse en el término ‘flexibilidad’, en la medida que simplifica las tareas de movimiento de carga de todo tipo y los procedimientos asociados a ella; de hecho, puede llegar a modificar –rápida y fácilmente– la distribución de los equipos de una planta gracias a que se mueve en cualquier dirección con solo con empujar manualmente; un hecho imposible con los sistemas de cintas transportadoras o que funcionan con ruedas.

Según algunas de las empresas fabricantes, el sistema, en sus distintas referencias, puede reportarle a las compañías que lo utilizan hasta un 50 por ciento de ahorro en sus tiempos de operaciones de montaje; un incremento del 75 de productividad en labores asociadas con el traslado de mercancía; y en materia de costos de mantenimiento y maniobra, un ahorro del 25 por ciento en comparación con otros sistemas de carga.

Funcionamiento y partes del sistema

Compuesto por planchones (caster en inglés) en aluminio reforzado (uno –los compactos– o entre cuatro y seis –los modulares–) sobre los cuales descansa la carga, el sistema se activa gracias a la acción de un compresor básico que llena de aire una bolsa micro perforada de neopreno, instalada bajo el planchón, la cual se expande y deja salir el aire a manera de cortina por su parte inferior, lo eleva del suelo y permite a quien manipula la carga, desplazarla.

Vale señalar que el funcionamiento del sistema depende de una alimentación constante de aire durante toda su operación, lo que significa que debe recibir aire permanente del compresor para que la bolsa de neopreno permanezca llena y su cortina de aire activa; una vez apagado el compresor, la bolsa se vacía y el sistema no se mueve.

Las ruedas giratorias que, por lo regular, están presentes en la gran mayoría de vehículos de carga y se resisten a los cambios de dirección, son reemplazadas en este caso por una película de aire que evita la fricción del planchón con el suelo lo que transforma la plataforma de transporte –con la acción de la bolsa de neopreno– en una base omnidireccional que puede ser movida manualmente sin la intervención de vehículos de remolque.

“Un montacargas requiere un ángulo de tracción –y salir de un área específica– para mover una carga a unos pocos centímetros a su lado. El sistema de transporte neumático no, por ser omnidireccional puede moverse en cualquier dirección, girar, desplazarse al lado sin esfuerzo y sin requerir un área mayor que la que ocupa”, explica Eduardo Andrés Klopstock, gerente comercial de Acerta, representante en Colombia de Aerogo (2), compañía que desarrollo y patentó estos sistemas a finales de 1960.

Así pues la cortina de aire representa para el usuario una gran ventaja, pues le permite desplazar, girar y mover su carga en ángulos y espacios que difícilmente logra dominar un equipo tradicional de carga. Adicionalmente, le permite cuidar y conservar sus pisos que, por lo general, sufren al paso del tiempo, grietas y hundimientos con el uso de las pesadas grúas.

Referente a los planchones que se ofrecen en más de 15 tamaños distintos (estándar de 150 a 1.500 mm), son supremamente ligeros (80 mm de espesor), integran una superficie que puede ser fija o deslizable para ajustarse a necesidad del usuario y a las condiciones del espacio en donde opere el equipo de carga.

Su sistema de alimentación también es sencillo y se reduce a un compresor –conectado a través de una manguera ordinaria y un distribuidor de la corriente de aire, a la base metálica– que sea capaz de suministrar las libras de aire que necesita para funcionar (6.3 Kg/cm²), y que varían según el equipo, la elevación del planchón y su capacidad para trasportar peso.

Los fabricantes recomiendan, sobre este punto, ubicar la carga de manera que no exceda la capacidad individual del aerocaster, y suministrar un consumo máximo de aire comprimido en una superficie de concreto suave, pareja y sellada o equivalente.

Tipos y Especificaciones

Las empresas fabricantes de este sistema –entre dos y tres en el mundo– han desarrollado tres modelos manuales y motorizados que responden a la infinidad de elementos que pueden ser transportados logística e industrialmente, que flexibilizan este procedimiento casi que en cualquier lugar; y que reducen la intervención de personal en el proceso.

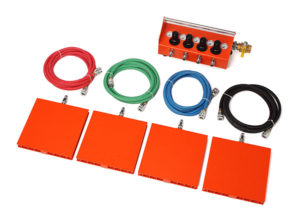

El primero, ofrecido a manera de Kit, requiere entre cuatro y seis planchones o casters para su funcionamiento y puede levantar entre media y 240 toneladas aunque el peso de carga puede variar en la medida que aumente el número de casters empleados. Son ligeros y por tratarse de módulos separados son fácilmente ubicables bajo la carga.

El segundo es el de casters en forma de tablones –de diferentes largos y anchos– diseñados para el transporte de cargas de grandes longitudes pero anchos reducidos –es decir, para cargas largas–; y que puede admitir la unión de dos o más tablones dependiendo la dimensión de la carga.

Este es utilizado con frecuencia en las plantas de producción y montaje donde sustituye las pistas o trenes de transporte. Vale señalar que en este modelo, las cargas desiguales pueden ser ajustadas automáticamente mediante un regulador de presión de aire.

El tercer modelo es el de pallets –un planchón completo– que transporta entre 500 libras y 14 toneladas. El mercado los ofrece en varios tamaños, y pueden incluir una manija o palanca de control, un acelerador, y cuñas fijas o removibles para levantar cargas.

Finalmente está la división –de trabajo “pesado” o power drives – con vehículos mecanizados con colchón de aire que mueven entre 20.000 libras y más de seiscientas toneladas diseñados para cargas apoyadas en plataformas; que también pueden ser manipuladas por un solo operador; y cuentan con un control remoto manual e inalámbrico para controlar la parada de emergencia, la velocidad de propulsión, y la dirección.

Su aparición en algunas empresas que los utilizan ha llevado a la abolición de los métodos de carga tradicionales como los transportes integrados, las grúas o las cadenas de arrastre.

Adicionalmente, los fabricantes de los equipos neumáticos han desarrollado una serie de accesorios para mejorar el desempeño de sus modelos, como plataformas para el fácil montaje de las cargas en los vehículos tipo power drives y que soportan hasta dos toneladas; guías de ruedas (para los sistemas de tablones y pallets) que previenen el desplazamiento lateral en pendientes y garantizan un mejor control de la carga; cajas con acoples de seguridad para suministro de aire para asegurar la manguera de suministro y prevenir accidentes; y carretes para guardar la manguera.

Gracias a su estabilidad, configuración, escaza necesidad de mantenimiento, y economía frente al uso de otros sistemas en la industria, estos modelos han logrado ubicarse con éxito en el grupo de equipos destinados al transporte de productos frágiles, materiales inflamables o explosivos, y equipos médicos, incluso por personal no capacitado para transporte, sin comprometer al medio ambiente.

Es de anotar que ante requerimientos particulares, las fabricantes de los sistemas en mención pueden diseñarlos y producirlos a la medida de sus clientes, específicamente, aquellos que los quieren con la intensión de prestar servicios de movilización; para un segundo grupo –quienes los alquilan para tareas ocasionales dentro de sus plantas– existen los productos estándar que también pueden ser levemente ajustados.

Requerimientos básicos para el funcionamiento del sistema

De acuerdo con los representantes de Aerogo, existen varios aspectos básicos que deben cumplirse para que el sistema de transporte neumático pueda garantizar su correcto funcionamiento y servicio.

El primero es el estado del piso sobre el que se desplazará la unidad o unidades de transporte y en este sentido –independiente del material– debe ser homogéneo, presentar pocos grados de desnivel (no más de cinco), no mostrar grietas ni fracciones a través de las cuales pueda filtrarse el aire –el segundo aspecto importante– y estar lo más limpio posible, pues las partículas de polvo y arena provocan fricción entre la cortina de aire y el suelo.

La importancia de un piso regular y limpio radica en que estas condiciones favorecen la estabilidad del equipo. “Se trata de un tema de seguridad. Cuando se manejan pesos muy grandes, la velocidad o el movimiento que toma la carga son más difíciles de controlar por lo que una inclinación acentuada produce escape de aire y pone en riesgo la carga.

Es de anotar que los distribuidores de los equipos ofrecen a sus clientes –cuando sus pisos no cuentan con las garantías para el uso del sistema neumático de transporte– elementos plásticos para cubrir las imperfecciones, o les sugieren sellar el suelo con masillas epóxicas que ofrece el mercado; lo importante es evitar la fuga de aire durante el trabajo del sistema.

Además del control sobre el estado del piso, el volumen de aire que requiere el equipo y el control del peso, está, como aspecto final, el centro de gravedad de la carga, que debe determinarlo el transportador al momento de cargar el sistema.

Según Eduardo Andrés Klopstock, en cualquiera de los modelos descritos es necesario que el manipulador de la carga determine el centro de gravedad y el peso de la carga, y la cantidad de planchones o casters que necesita, a fin de no sobrecargar el sistema y poner en riesgo lo transportado.

Vale comentar que la demanda creciente de estos productos en otras latitudes ha estado motivada también por las ventajas ergonómicas que brindan a los operarios encargados de transporte, en la medida que previenen –gracias a la facilidad de maniobra– las lesiones de espalda y las reclamaciones de indemnizaciones, que son un continuo dolor de cabeza para las empresas que incluyen tareas de carga en sus operaciones.

En Colombia, asegura Eduardo Klopstock, estos equipos de carga –cuyos costos para el sistema básico arrancan desde los 7.000 dólares, cerca de catorce millones de pesos– están sugiriendo una forma distinta de trabajo y de paso, la renovación de los esquemas y sistemas que los empresarios han utilizado desde siempre.

“Las plantas de producción están diseñadas para montacargas y puentes grúa, lo que significa que es necesario mostrarles a los industriales que hay maneras alternativas de mover el mundo, la nueva tecnología que tienen a la mano y las ventajas que les ofrece, porque, hasta que no la ven operar, no creen que sea posible”, argumenta Eduardo Klopstock.

“Las plantas de producción están diseñadas para montacargas y puentes grúa, lo que significa que es necesario mostrarles a los industriales que existen maneras alternativas de “mover el mundo” y que cuentan con una nueva tecnología, capaz de cambiar la forma como diseñan sus plantas productivas y los movimientos diarios de sus cargas pesadas”, argumenta Eduardo Klopstock.

Fuente:

Eduardo Andrés Klopstock, gerente comercial de Acerta. eaklopstock@acerta.com.co

0 Comentarios