El Kerfing: Técnica de ranurado para el doblado de madera, sus variaciones y aplicaciones

Por: Jorge Andrés Victoria Palacios

Sierras y Equipos

En la presente edición de fin de año, la Revista M&M en su sección ‘Paso a paso’ aborda una técnica denominada “Kerfing” o ranurado, ya tradicional en el doblado de la madera y la cual consiste en la sustracción controlada de material en una pieza para reducir su resistencia a la flexibilidad mecánica.

Aun siendo un método ampliamente conocido, en esta ocasión la empresa Sierras y Equipos comparte datos útiles y prácticos para realizar dicha técnica en una gran variedad de proyectos y para reinventarla a través del uso de estrategias y herramientas digitales.

Entre la información hay fórmulas para hallar las variables necesarias para obtener curvas con radios específicos, así como variaciones de la técnica –como el ranurado no paralelo, el ranurado cónico y el ranurado en red– que luego pueden ser aplicadas en la fabricación, paso a paso, de diversas piezas de mobiliario que serán de utilidad para los lectores, para que las repliquen y creen sus propios proyectos.

Vale señalar que los ejercicios incluidos surgen de la investigación y de la experimentación llevada a cabo en el Laboratorio de Fabricación digital en madera, Sierras y Equipos.

El Kerfing

Existen una gran variedad de procesos para trabajar la madera y constantemente los transformadores se encuentran con la necesidad de doblarla, lo que en muchas ocasiones resulta un inconveniente dada la dificultad de la labor que, habitualmente, incluye procesos complejos y equipos especiales como el doblado por vapor, el doblado por laminado, las bombas de vacío o el uso de químicos para ablandar la madera.

El kerfing provee una solución fácil y práctica para el doblado de madera con fines no estructurales. Es una técnica flexible que se puede ejecutar con una gran variedad de equipos como ruteadoras, sierras sin fin, caladoras de banco, escuadradoras, seccionadoras, sierras circulares o centro de trabajo CNC.

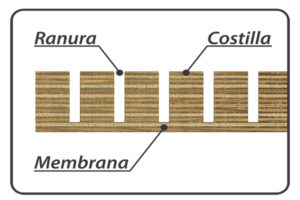

Tradicionalmente usado en la fabricación de ataúdes, baúles y guitarras, el ranurado o kerfing consiste en realizar una serie de cortes perpendiculares, en dirección de la curva deseada, para reducir el espesor del material lo que incrementa su flexibilidad en lo que se denomina la membrana y permite que exista el espacio necesario, entre cada costilla, para que la madera doble. Los espacios vacíos resultantes de cada corte pueden ser rellenados con piezas de madera, pegamento, caucho o textiles para efectos estéticos y/o funcionales.

Los parámetros del corte serán definidos por el tipo de madera a traba-jar siendo el MDF, el triplex y la madera sólida, los materiales idóneos, ya que los tableros de partículas y el OSB no ofrecen buen resultado, dada la poca integridad entre las partículas que los componen.

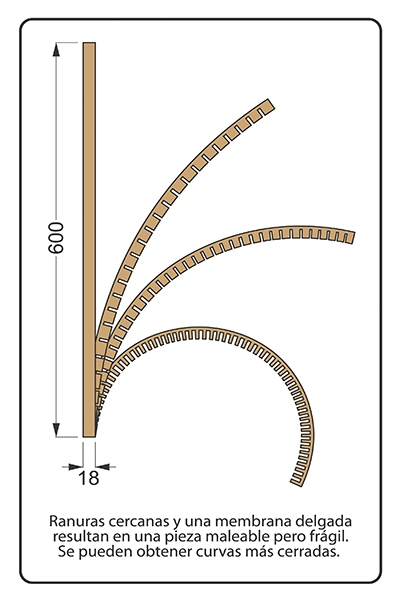

Como regla general, entre más cerca las ranuras una de otra, más cerrada será la circunferencia y más fluida su superficie pero también tendrá menor resistencia estructural. Por el contrario entre mayor grosor tengan las “costillas”, la pieza presentará una menor flexibilidad y un fraccionamiento más pronunciado en su superficie (Flats) causado por la diferencia de flexibilidad entre el gro-sor de las costillas y la delgadez de la membrana al curvar la pieza.

La membrana al ser maleable intentará seguir la curva, pero las costillas mucho más rígidas no se deformarán, lo que dará como resultado una curva fraccionada en planos que deben ser lijados.

Bases de la técnica

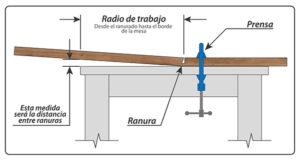

Para hallar la distancia entre las ranuras, en el siguiente ejercicio se propone hacer una prueba simple que consiste en realizar una ranura de ensayo en un material del calibre igual al que se vaya a trabajar en el proyecto, con una profundidad que busca obtener una membrana de entre 1.5 a 3 mm, así entonces, si se trabaja en un tablero de 18 mm de espesor, la ranura tendrá que tener una profundidad que estará alrededor de los 16.5 a 15 mm de profundidad.

Ahora se posiciona la pieza con la ranura de cara hacia arriba en una superficie plana y se sujeta con una prensa. Es necesario cuidar que la distancia entre la ranura y el borde de la superficie donde se asegura el material sea igual al radio del doblez necesario.

Paso seguido se levanta el lado que ha quedado libre hasta que la ranura cierre y se mide la distancia resultan-te entre la superficie y la elevación de la pieza, como se muestra en la imagen 1. El valor obtenido corresponderá a la distancia entre ranuras. Para calcular el número de ranuras lo primero es hallar el perímetro del círculo a lograr, para esto se multiplica 2 por el radio, el resultado corresponderá al círculo entero, por lo que debe dividírsele en dos si se quiere hacer medio círculo o en cuatro sí lo que se quiere es hacer una esquina.

Este valor se llama ‘largo (o perímetro) de la esquina’, y se debe dividir entre el ancho de la ranura más la distancia entre ranuras. El resultado corresponderá al número total de ranuras necesarias para hacer la curva.

Como la fabricación del Kerfing puede convertirse en una acción repetitiva que requiere cierta regularidad y precisión, se recomienda la fabricación de un dispositivo o plantilla que facilite el trabajo.

Ya con todo el ranurado completo lo siguiente es doblar cuidadosamente hasta lograr la curva calculada; si es necesario se puede humedecer levemente la pieza por la cara opuesta al ranurado con agua caliente para inducir la ductilidad de la pieza. Es importante evitar el exceso de humedad.

Ya con las bases de la técnica establecidas es posible experimentar posibles variaciones en el patrón de ranurado que tendrán como resultado superficies con distintos grados y direcciones de flexibilidad que pueden ser apropia-das según el tipo de doblez o efecto especifico deseado.

Variables de la técnica

Una de las variables que puede ser modificada es la dirección de los cortes que usualmente se hacen de manera paralela y lo que lleva a que el doblez gire solo en un eje perpendicular a la ranura, pero que sí varía gradualmente de un ángulo de 90° a otro de 45° (manteniendo el mismo centro) se obtiene un doblez en dos ejes, con un cambio de dirección en la superficie de la curva como aprecia en las siguientes imágenes.

Otra variación que puede ser de utilidad es el ranurado concéntrico. Sobre la superficie desplegada de un cono truncado, lo que resultará en un plano doblado con una circunferencia de distinto radio en cada lado, como aprecia en las siguientes imágenes.

Tomando como base el kerfing paralelo es posible lograr otras posibilidades intercalando la posición de las ranuras en las distintas caras de la pieza, trazando un corte en la cara inferior seguido de otro en la cara superior y así sucesivamente hasta cubrir el área deseada (véase imagenes). Lo anterior produce una pieza con perfil en zigzag que presenta flexibilidad en los dobleces en dirección interna y externa.

También es posible ir un paso más allá al realizar las ranuras en ambas caras no sólo en dirección al eje Y, sino también en ambas caras en dirección al eje X. En esta con-figuración, la pieza resultante presenta la posibilidad de doblez en dos direcciones al tiempo, como se muestra en las siguientes imágenes.

Una modificación con la cual se puede obtener la misma flexibilidad del caso anterior, pero con mejores prestaciones estructurales consiste en darle una inclinación al disco de corte para obtener ranuras en ángulo que, al momento de doblar la pieza, se apoyarán cara contra cara, lo que reduce los espacios vacíos entre ranuras e incrementa la resistencia.

Otra técnica similar pero de mayor complejidad fue de-sarrollada recientemente por el Dr. Schindler Salmeron, la ‘Zip Shape’ (forma de cierre), un método que incluye el uso de herramientas de fabricación digital como el software de diseño paramétrico Grasshopper para Rhinoceros, realizado en centros de trabajo CNC (preferible-mente cinco ejes) para lograr el maquinado de dos piezas dentadas, las cuales, al ser ensambladas con pegamento, definen una curva fluida y muy resistente.

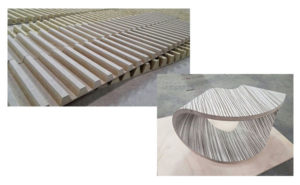

Prototipos experimentales de la técnica ZIP SHAPE desarrollada en laboratorio de Sierras y Equipos.

software de diseño paramétrico Grasshopper para Rhinoceros, realizado en centros de trabajo CNC (preferible-mente cinco ejes) para lograr el maquinado de dos piezas dentadas, las cuales, al ser ensambladas con pegamento, definen una curva fluida y muy resistente.

Ranurado en entramado

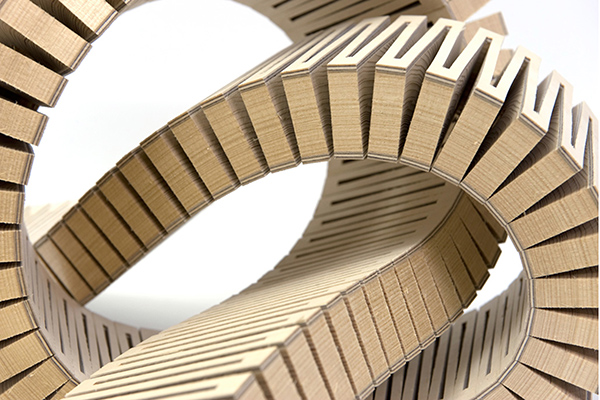

El ranurado en entramado es un calado de alta complejidad en parte posible gracias a los avances en los equipos para la fabricación digital como los centros de maqui-nado o las cortadoras láser que permiten la elaboración de formas intrincadas de alta dificultad con una elevada precisión.

Funciona bajo el mismo principio de la sustracción de material para disminuir la resistencia a la flexión, pero aplica-do a patrones geométricos que se intercalan trazando la trayectoria del doblez; en la gran mayoría de los casos los cortes se realizan pasantes (de un lado a otro del material) lo que favorece la flexibilidad.

Usualmente su fabricación se realiza con cortadoras láser para lograr cortes estrechos y próximos entre sí, lo que beneficia las propiedades de la técnica. En esta ocasión se aplica los mismos principios a través del maquinado en CNC, con una fresa de 3mm en MDF calibre 4mm.

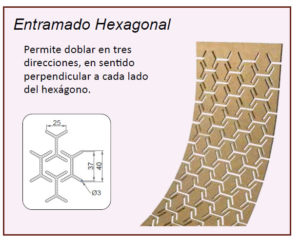

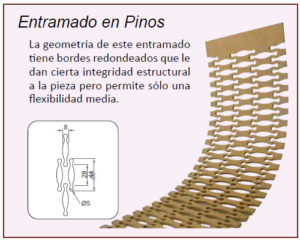

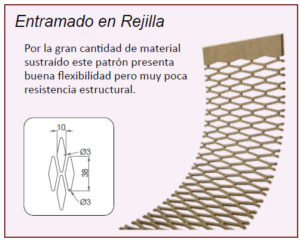

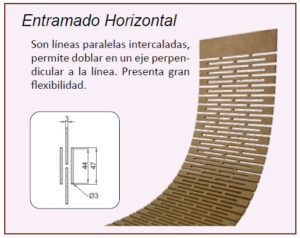

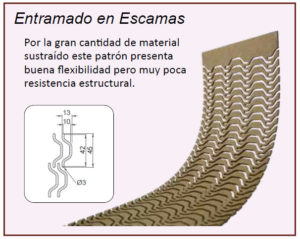

Estos son algunos de los ejemplos de las redes geométricas más populares:

Créditos

Texto, fotografía y diseño: Jorge Andrés Victoria Palacios. Diseñador Industrial de la empresa Sierras y equipos Fabricación, fotografía: Iván Camilo González Betancourth. Diseñador Industrial de la empresa Sierras y equipos.

0 Comentarios