Superficies regladas: Origen de las mesas Ondulante y Waving

Jorge Andrés Victoria P.

Wood Tech

Para esta sección de ‘Taller’, la empresa de diseño y prestación de servicios Wood Tech, presenta los diseños de las mesas de centro ‘Ondulante’ y ‘Waving’, basadas en el sistema de superficies regladas. Atractivas, aparentemente complejas, de configuración limpia, de fácil fabricación y prestas para recibir distintos tipos de acabados y de superficies, se trata de dos piezas mobiliarias que permiten a su fabricante utilizar una amplia variedad de materiales en su construcción y por sus virtudes estéticas también hace posible la comercialización en distintos mercados.

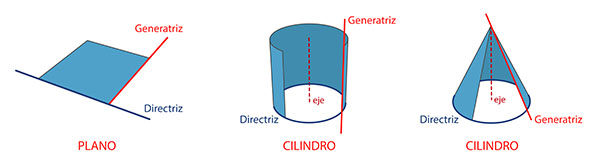

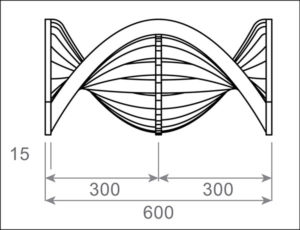

Las superficies regladas son aquellas generadas por el movimiento de una línea recta (generatriz) al desplazarse sobre una o varias curvas que determinan su trayectoria (directriz). Abarcan una gran variedad de formas y es posible encontrarlas de distintas clases según sus particularidades: de curvatura simple como el plano, de curvatura simple de revolución (que la generatriz gira sobre un eje) como el cono o el cilindro, hasta superficies de mayor grado de complejidad con deformaciones curvas (o alabeadas), como uno de los dos diseños que ejemplificará la presente edición de Taller. (Véase gráfico 1).

Antes de la fabricación de los productos, es importante resaltar que el constructor debe tener claro el concepto de la pieza, entenderlo y copiar fielmente el plano anexo incluido en esta revista, a la hora de llevar a cabo el proyecto.

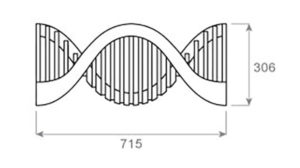

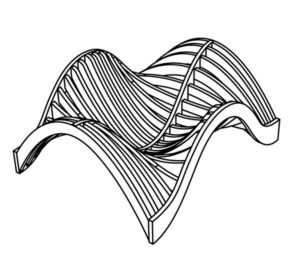

El primer diseño que fabricaremos, la mesa ondulante, es una base de mesa de centro formada por un tipo de superficie alabeada denominada superficies doblemente regladas, cuya construcción se da a partir del movimiento de la generatriz guiada sobre dos directrices con direcciones diferentes (la forma del ADN es un buen ejemplo de esta estructura). Estas geometrías, aunque aparentemente complejas, son de fácil elaboración si se construyen paso a paso y metódicamente, como lo demostraremos a continuación.

Antoine Pevsner

La mesa ondulante se puede fabricar en madera maciza, OSB, Triplex o incluso en otros materiales que garanticen la capacidad estructural para soportar el peso utilitario de este mueble; incluso el fabricante puede cambiar las medidas a su capricho. La fabricación de esta mesa puede hacerse con maquinaria convencional o CNC; además requiere poca herramienta para su ensamble.

Conceptualización del proyecto:

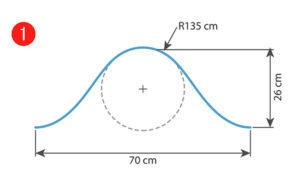

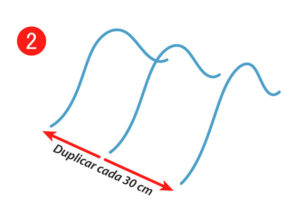

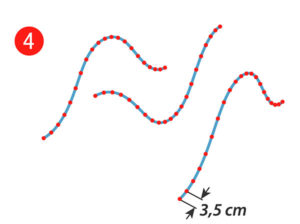

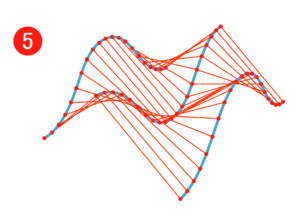

Para empezar, se traza sobre la superficie a utilizar una curva sinusoidal de una altura aproximada de 26 cm y 70 cm de largo (1) y se duplica hasta tener tres curvas que ubicaremos a cada 30 cm; estas serán la generatrices(2), la curva central se gira 180 grados para lograr las curvatura directriz sinusoidal (3).

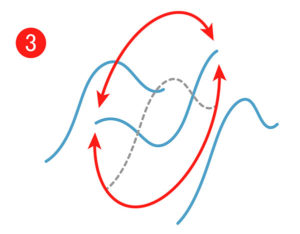

Luego se marca cada 3.5 cm para obtener los puntos iniciales, centrales y finales (4). Se traza una línea recta uniendo los puntos de referencia donde pasará la directriz (5). Finalmente, para dar la sensación de una superficie ondulante, se reemplazan las rectas con curvas que serán las directrices (costillas) que pasan (ensamblan) por los tres puntos guías (6). Con esta geometría y el concepto claro, es posible proceder a la fabricación.

Fabricación

Nuestra mesa Ondulante se fabricará con tablero contrachapado de 25 mm ya que su canto, una vez pulido, presentará un lineado singular y las paredes, aún sin pintar o con lacado transparente, permitirán ver la nobleza de la madera.

Se realiza el corte en máquina CNC, pero los cortes en general también se pueden hacer con sinfín o caladora, copiando fielmente las piezas del plano anexo en esta revista. En este paso es necesario tener en cuenta que las generatrices se deben ensamblar por su parte media con uniones tipo “Wafle” o media madera, y las extremas, mediante caja y espiga.

Una vez las piezas están cortadas, y de acuerdo al plano, se deben pulir por cara y bordes; en caso de desearse otro acabado o recubrimiento para el mueble, el proceso debe hacer antes de ensamblar.

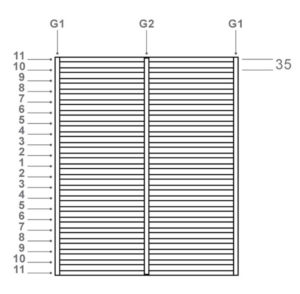

Para el ensamble es necesario marcar las piezas, previamente, para identificar su posición. En el plano general se observa, en la vista superior de la “mesa”, la enumeración del 1 al 11 siendo la 1, la pieza central; las demás piezas numeradas en orden ascendente y hacia los extremos, indican la ubicación de las costillas.

Recomendamos al ensamblar, comenzar por la unión de la generatriz del centro (G2) con la pieza número 1, y así consecutivamente hacia los extremos. Por último se ensamblan las generatrices de los extremos (G1).

El ensamble en general no requiere de tornillos u otros elementos, pero sí se desea reforzar la unión, se puede utilizar pegante PVA. Para el ensamble se puede emplear un martillo de caucho. Para finalizar se debe prensar la mesa por 12 horas para asegurar la perfecta unión de las piezas y el secado del adhesivo.

Se ubica la superficie de vidrio circular o rectangular según la preferencia. El vidrio permitirá que se pueda apreciar la base de la mesa y la sensación de movimiento que exhibe el diseño sinusoidal.

MESA SINUSOIDAL

– Este es un plano en escala real que sirve como plantilla para el corte de la mesa Sinusoidal.

– Las piezas estan marcadas del 1 al 11, siendo la pieza 1 la costilla central y las demas se enumeran consecutivamente hacia los extremos como se evidencia en el plano ubicado en el articulo, todas las costillas deberan construirse x2 uni dades excepto la 1.

– Las cajas de las generatrices donde ensamblarán las espigas de las costillas tienen profundidad 12 mm.

– En la pieza numero 11 las espigas deben tener un espesor de 10 mm y la ranura para la media madera no sera pasante sino una caja de profundidad 12 mm.

Escala 1:1

Unidades: mm

Calibre material:15 mm

Piezas

G1 y G2

Ensamble

Prensado

Mesa Wavin

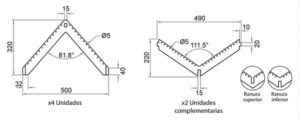

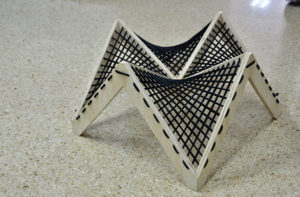

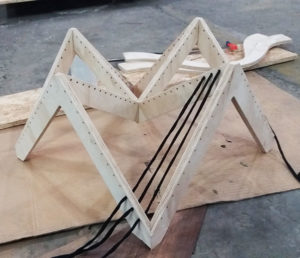

Para la fabricación del segundo prototipo, la mesa ‘Waving’, que consiste en otra base para una mesa auxiliar, partimos de dos piezas base diferentes, una repetida cuatro veces que formará un bastidor de base cuadrada con ensamble colillado a 45°, y la otra repetida dos veces que formará una cruz que dará mayor rigidez estructural y que se unirá al bastidor mediante caja y espiga.

Las piezas x perforaron previamente cada 3.0 centimetros con una broca de 5.0 mm.

Ya con la pieza ensamblada con pegamento, y después de darle acabado a la madera, se empiezan a “tejer” los radios para los cuales se puede emplear cualquier tipo de cuerda, pasándola por las perforaciones de la estructura en una dirección y luego en dirección perpendicular a esta. Para finalizar, se ubica un vidrio cuadrado o circular que sirva como superficie de la mesa y que a la vez dejará apreciar la geometría del diseño.

Créditos:

Diseño, texto y fotografías: Jorge Victoria diseñador industrial de Wood Tech).

Fabricación: Jorge Victoria, Víctor Álvarez (ebanista Wood Tech) diseno@sierrasyequipos.com

0 Comentarios