Secado de Madera: Criterios para Obtener Productos de Calidad

María Elena Atencia (*)

Ingeniera Forestal. Departamento de Investigación y Desarrollo – Gottert.

Reducción de tiempos, calidad del proceso y adaptación de la humedad en función de los usos, son tal vez los más grandes retos que tienen los industriales de la madera cuando se habla de secado. Un proceso neurálgico a la hora de producir y proyectar insumos, no sólo de calidad sino competitivos a nivel nacional e internacional.

El secado de la madera se ha convertido en un proceso vital para el desarrollo del sector maderero y mueblero de cualquier país, de hecho, la calidad con la que se adelante es un tema obligado si se quiere competir nacional o internacionalmente con buenos productos.

La industria, en este campo, enfrenta dos retos importantes a resolver: la gran cantidad de tiempo y energía que consume el proceso de secado, y la ineficiencia en el proceso, relacionado con la condición de humedad de la madera y sus anomalías sucedáneas, que lleva a consumos energéticos altos en procesos de remanufactura y pérdidas de materia prima.

Así el panorama, y aunque el proceso mismo está diseñado para extraer la humedad de la madera logrando un producto estable dimensionalmente y competitivo en el mercado, su control de calidad debe estar dirigido a definir las especificaciones a las que el producto deberá ajustarse teniendo en cuenta algunas variables tanto de forma como de fondo.

Variables de Forma

Para llevar adelante un proceso de secado cuyos resultados se adapten a los requerimientos internacionales, es necesario contar con los siguientes ítems: Conocimiento de los procesos, definición de criterios de calidad y, equipos e instrumentos adecuados.

- Conocimiento del proceso de secado

Actualmente, es muy difícil concebir la conducción de un proceso de secado si no se cuenta con operadores de equipos adiestrados adecuadamente, de manera que no sean simples operadores sino que tengan el criterio y la formación necesaria para tomar decisiones, en pos de la mejora del proceso.

Hasta hace algún tiempo, era frecuente que el personal menos capacitado o calificado se ocupara de supervisar el área de secado (secaderos y caldera). Hoy en día esta conducta se esta desterrando ya que se ha comprendido que este proceso es la llave que permite ingresar a posteriores procesos productivos y debe estar en manos de personal idóneo y competente.

Hasta hace algún tiempo, era frecuente que el personal menos capacitado o calificado se ocupara de supervisar el área de secado (secaderos y caldera). Hoy en día esta conducta se esta desterrando ya que se ha comprendido que este proceso es la llave que permite ingresar a posteriores procesos productivos y debe estar en manos de personal idóneo y competente.

El resultado de la operación de secado depende en gran medida de la conducción del proceso y de la competencia del operador, quien participa desde el estibado de la madera hasta el final del proceso; por tal motivo es necesario que en todo momento actúe con un conocimiento total del tema y con criterio suficiente que le permita conjugar las acciones técnicas con la incidencia económica que implican sus decisiones.

- Definición de los criterios de calidad:

A nivel internacional y de acuerdo a las recomendaciones del EDG (1), se tienen definidos criterios de calidad de secado obligatorios para las madera calificadas como S, Q y E en lo referido a humedad y tensiones; y opcionales a pedido del consumidor, en los que se tienen en cuenta defectos tales como el colapso, cambios de color, manchas, deformaciones provocadas por mal estibado, etc.

Se debe tener en cuenta que, cuanto más exigente y de mayor valor agregado es el producto final que se desea obtener, más exigencias de calidad se deberán cumplir.

A nivel colombiano, a pesar de los esfuerzos realizados por los especialistas en secado para unificar criterios de calidad para el secado de madera, aun no se logra arribar a las coincidencias, de manera que sea posible generar documentos que den lugar a la normalización de sistemas de aseguramiento de la calidad. En la mayoría de los casos, lamentablemente, sólo se exige una humedad final determinada sin tener en cuenta otros factores que afectan la calidad final del producto y que están directa o indirectamente ligados al proceso de secado.

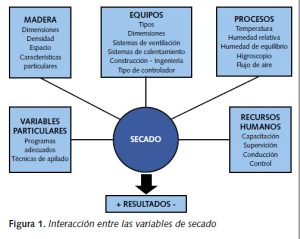

Los criterios de calidad forman una unidad de variables que incluyen: el tipo de madera a secar y sus características particulares, los equipos empleados, el perfil y la capacitación del personal responsable del secado y el conocimiento necesario de los procesos

Todas ellas interactúan para que aspectos como la comprensión de las nuevas tecnologías en instalaciones y las técnicas de procesos o el manejo de la información tecnológica de las maderas, lleven a los industriales a acortar la duración del secado y a obtener madera seca de calidad.

Todas ellas interactúan para que aspectos como la comprensión de las nuevas tecnologías en instalaciones y las técnicas de procesos o el manejo de la información tecnológica de las maderas, lleven a los industriales a acortar la duración del secado y a obtener madera seca de calidad.

- Equipos e Instrumentos adecuados

Indudablemente si se posee el conocimiento y una definición clara de los requerimientos de calidad, pero no se cuenta con equipos adecuados, el camino esta recorrido a medias.

En este tema existen innumerables opciones que los fabricantes de secaderos ofrecen, las cuales deben ser evaluadas teniendo en cuenta criterios de costos/beneficios que, básicamente, tienen incidencia sobre los tiempos de secado, calidad del mismo, duración de los equipos, servicios de posventa ofrecida al cliente, asistencia técnica, etc.

Invertir cifras considerables en equipos bajo el criterio meramente del precio y no de su capacidad relacionada con el objetivo que se persigue, puede ser una trampa peligrosa. Hay que jugar con todos los aspectos involucrados en el proceso, y a nivel técnico y estructural, dar especial atención a detalles como:

Estabilidad constructiva, estanqueidad y resistencia a la corrosión.

Dimensiones de la cámara: el tamaño óptimo depende de la calidad del secado requerida, la velocidad del proceso, los costos de la operación de secado y la flexibilidad de empleo de la cámara.

Ingeniería del secadero: tipos de portones, características y diseño de los sistemas de circulación de aire, características y diseño del sistema de calentamiento, características y diseño del sistema de humidificación, regulación y control del proceso de secado (equipos ofrecidos).

Consumo energético.

La oferta de equipo es amplia tanto a nivel nacional como internacional, pero sólo unos pocos trabajan en I&D (Investigación y Desarrollo) que es lo que les permite estar a la vanguardia de las nuevas estrategias de control del secado en condiciones industriales.

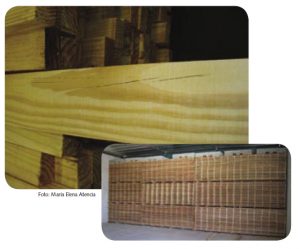

Paralelamente, el máximo rendimiento y la calidad en los procesos de secado, está relacionado también con adelantar un programa que incluya aspectos como: almacenamiento correcto y precisión de las dimensiones de la madera, estibado correcto, equipos adecuados, mantenimiento sistemático de los equipos, protección de la madera, y el cuidado de los registros sobre el secado y la producción.

Las técnicas de secado citadas y aplicadas a la madera, demuestran su efectividad en la calidad final del producto. La calidad óptima de la madera seca se ve reflejada en la coincidencia entre el contenido de humedad final programado y el contenido de humedad obtenido, siempre relacionado con el uso que se le dará a esa madera. La importancia de lograr un tenor de humedad predeterminado, radica en la posibilidad de conseguir un máximo de estabilidad dimensional durante los procesos de remanufactura y posterior a éstos, con las condiciones en el ambiente de uso.

De igual manera es importante considerar, cuando se adquieren secaderos de madera, aprovechar la Asistencia técnica y Servicio técnico que ofrecen las empresas proveedoras de equipos pues, el no hacerlo conlleva a que los bajos costos de inversión inicial se conviertan en costos incalculables por secados defectuosos, tiempos prolongados de procesos, roturas de equipos, provisión en tiempo y forma de repuestos y altos costos energéticos y de personal.

Condiciones para el Aseguramiento de la Calidad

Más allá de las variables de forma y de los instrumentos para realizar el secado, es importante tener en cuenta las variables de fondo relacionadas con condiciones del material, que son vitales para asegurar la calidad del proceso.

Humedad de la madera: este valor se diferencia en tres estados dentro del leño: el agua libre que ocupa los espacios vacíos e intersticios tales como cavidades o poros (sección transversal del vaso leñoso), el agua de saturación, presente en las paredes celulares –comprometida además física y químicamente en la estructura del leño–, y el agua de constitución, que forma parte de la estructura del leño y cuya eliminación total se produce sólo con la desnaturalización del material.

Humedad de la madera: este valor se diferencia en tres estados dentro del leño: el agua libre que ocupa los espacios vacíos e intersticios tales como cavidades o poros (sección transversal del vaso leñoso), el agua de saturación, presente en las paredes celulares –comprometida además física y químicamente en la estructura del leño–, y el agua de constitución, que forma parte de la estructura del leño y cuya eliminación total se produce sólo con la desnaturalización del material.

Vale señalar que, el agua presente en el leño se elimina a partir del secado que involucra el agua libre y el agua de saturación y que la humedad debe determinarse solamente en madera libre de defectos y mediante xilohigrómetros del tipo de resistencia eléctrica (EDG). Ubicar cuadro 3

La humedad inicial: la carga de madera condiciona las variables (temperatura, humedad y ventilación de la cámara) y los tiempos de secado, lo que influye en la relación gasto energético-tiempo de secado.

El contenido de humedad final deseado esta determinado por el uso o destino que tendrá la madera; generalmente este Contenido de humedad se sitúa alrededor del 10 por ciento, disminuyendo 2 o 3 puntos si está destinado a madera que tendrá condiciones de uso final más criticas, por ejemplo, madera para pisos de Arizona, EEUU, secados a 7 por ciento. Esta, se define como la humedad fijada en los contratos (EDG).

Gradiente de humedad: diferencia de humedad entre dos puntos de una misma pieza de madera (la superficie y el interior). Esta diferencia, en la etapa de acondicionamiento, debe ser mínima para asegurar la calidad final.

Tensiones de la madera: La expresión madera tensionada comprende todos los defectos causados por el gradiente de humedad que se genera en el material durante el proceso de secado.

Grietas: las grietas son alteraciones que se manifiestan en las piezas de madera por separación de los elementos leñosos. Pueden ser superficiales, internas, de cabeza según la posición en que se encuentren y el tamaño: microfisuras, fisuras, grietas

Colapso: fenómeno por el cual se produce aplastamiento a nivel celular por efecto de condiciones rigurosas de secado en el rango de contenido de humedad de las piezas por encima del 30 por ciento (PSF = Punto de saturación de las fibras).

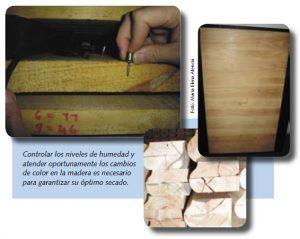

Variación de color en las piezas debido al secado. Los cambios de color causados por el proceso pueden originarse por las siguientes razones:

Cuando en el armado de las pilas o estibas de madera se emplean separadores de color diferente al de la carga.Cuando se efectúa un secado demasiado lento, en este caso, la madera puede presentar manchas azules (hongos cromógenos).

- Por la presencia de manchas ocasionadas por mohos superficiales.

- Por condensaciones superficiales de agua.

- Por el empleo de temperaturas muy elevadas

- Por secado lento por encima del punto de saturación de las fibras.

- Deformaciones producidas por defectos de estibado: El estibado debe cumplir con los siguientes requisitos indispensables para asegurar un correcto secado y post secado: Espesor y ancho uniforme de los separadores (Escuadría), alineación, distancia entre separadores y uniformidad de color de los separadores con la carga a secar.

Problemas Detectados

Muchos de los problemas que se presentan, como consecuencia de errores en la programación elegida y en la conducción del proceso de secado, pueden ser eliminados teniendo en cuenta las recomendaciones de fondo y forma antes mencionadas. A continuación, se enumeran algunos inconvenientes comunes que afectan la calidad del secado, y que pueden producirse como consecuencia de errores en la programación elegida y en la conducción del proceso de secado realizado.

Muchos de los problemas que se presentan, como consecuencia de errores en la programación elegida y en la conducción del proceso de secado, pueden ser eliminados teniendo en cuenta las recomendaciones de fondo y forma antes mencionadas. A continuación, se enumeran algunos inconvenientes comunes que afectan la calidad del secado, y que pueden producirse como consecuencia de errores en la programación elegida y en la conducción del proceso de secado realizado.

- No siempre el industrial recibe la madera con la humedad final deseada, pues se ha comprobado la existencia de madera con bajo tenor de humedad pero también con gradiente en una misma pieza, hecho que la hace inestable.

- En ocasiones, la madera se estiba con separadores para permitir la circulación de aire entre las tablas, colocándolas también bajo techo para lograr su equilibrio; esto trae por ende un mayor costo por acopio de madera.

- Al trabajar maderas mal secas, se ha comprobado que existe menor eficiencia en el rendimiento de las herramientas, ya que una madera húmeda tiende a desafilarlas y puede ocasionar calentamiento por acumulación de aserrín, sin considerar la mala calidad superficial de la madera obtenida.

- Repetición de procesos para estabilizar la madera, ya que se seca en origen y se vuelve a secar antes de ingresar a procesos de remanufactura.

- Acopio excesivo de madera. Al no realizarse un control del porcentaje de humedad en origen, llega al destino en condiciones inadecuadas para ser utilizada en el corto plazo, por lo que es necesario depositarla en galpones hasta que alcanza la humedad deseada.

- Exceso de secado (6%) y/o madera húmeda (>13%), como consecuencia de la heterogeneidad de humedades resultantes de un proceso de secado no controlado o especificaciones de compra no precisas.

- Ineficiencia de los adhesivos. la aplicación de adhesivos exige condiciones precisas de humedad del sustrato para lograr un anclaje adecuado; cuando la madera tiene una humedad heterogénea se producen diferentes comportamientos de las piezas encoladas.

- Inconvenientes en el proceso de embalaje por condensación de agua dentro del envase.

- Mayor costo de flete. Cuando se transporta madera con niveles de humedad superiores a los ideales, el peso de la misma aumenta, lo que hace que se transporte menos volumen de material respecto del peso total del flete.

- No existen especificaciones escritas de las condiciones de humedad de compra de la madera.

- No hay el hábito de utilizar medidores de humedad y cuando se utilizan, muchas veces, no se han sometido a un procedimiento o rutina de calibración.

- No se hacen registros escritos y procedimientos de secado.

- Como consecuencia de procesos de secado mal conducidos se detecta la presencia de microfisuras, grietas superficiales, profundas y de cabeza.

- Cambios en el color en la madera y deformaciones, cuando se ha realizado un mal estibado.

- Uso inadecuado de los programas de secado.

- Desconocimiento de las características del material a secar.

- Falta de capacitación de operadores de secaderos.

Para concluir, Si consideramos al proceso de secado de la madera como uno de los que mayor tiempo y energía consume, se pueden entender también los argumentos que exponen los industriales para disminuir los tiempos de secado y el consecuente consumo energético.

No en vano, los tiempos de duración de un proceso van de la mano con la calidad requerida o el tipo de producto a elaborar a partir de ese material, aún así, existen, como se enunció, diversos factores que influyen y que pueden modificar estas variables. Dicho en otras palabras, no sólo se trata de contar con una cámara de secado sino que es necesario que esta cumpla con los requisitos técnicos de ingeniería y con las prestaciones esperadas del servicio de secado en calidad y tiempo.

No en vano, los tiempos de duración de un proceso van de la mano con la calidad requerida o el tipo de producto a elaborar a partir de ese material, aún así, existen, como se enunció, diversos factores que influyen y que pueden modificar estas variables. Dicho en otras palabras, no sólo se trata de contar con una cámara de secado sino que es necesario que esta cumpla con los requisitos técnicos de ingeniería y con las prestaciones esperadas del servicio de secado en calidad y tiempo.

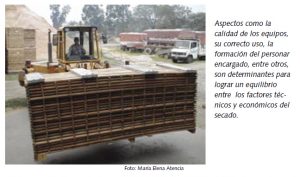

De igual manera, es importante resaltar que los aspectos al momento de elegir un determinado proceso de secado y los equipos a adquirir, deben dirigirse a buscar un equilibrio entre los factores técnicos y económicos tales como la calidad requerida, costo de los procesos y el precio del producto final.

La probabilidad de defectos, el costo de inmovilización de la madera, las tasas de interés sobre el capital invertido, el costo de oportunidad del material en playa, los riesgos de la manipulación, la homogeneidad de la humedad del producto son sólo algunas de las razones que deben ser analizadas al momento de secar madera.

Citas:

EDG. En los procesos de secado de madera, existe como antecedente en la Gestión de la Calidad, la formación del Grupo Europeo de Secado EDG –en los años 80– cuyos objetivos son: definir normas y recomendaciones que deben aplicarse en el mercado europeo para la evaluación y definición de la calidad del secado. Dichas normas se han convertido de aplicación generalizada, en el ámbito europeo.

(*) Maria Elena Atencia. Ingeniera Forestal de la Universidad Nacional del Nordeste (Argentina) con Postgrado en ‘Características dendrológicas de la madera y su influencia en sus características físicas y mecánicas’, de la Universidad Nacional de Santiago de Estero. Con más de 30 años de trabajo e investigaciones, en la industria maderera, actualmente, se desempeña como Jefe del Área de Investigación y Desarrollo de Gottert, fabricante de cabinas de pintura, líneas de pintura, transporte, cámaras de tratamiento térmico y de uniformación de color. atencia@gottert.com.ar

Humedad de la madera: este valor se diferencia en tres estados dentro del leño: el agua libre que ocupa los espacios vacíos e intersticios tales como cavidades o poros (sección transversal del vaso leñoso), el agua de saturación, presente en las paredes celulares –comprometida además física y químicamente en la estructura del leño–, y el agua de constitución, que forma parte de la estructura del leño y cuya eliminación total se produce sólo con la desnaturalización del material.

Humedad de la madera: este valor se diferencia en tres estados dentro del leño: el agua libre que ocupa los espacios vacíos e intersticios tales como cavidades o poros (sección transversal del vaso leñoso), el agua de saturación, presente en las paredes celulares –comprometida además física y químicamente en la estructura del leño–, y el agua de constitución, que forma parte de la estructura del leño y cuya eliminación total se produce sólo con la desnaturalización del material.

0 Comentarios