Dispositivos y ensambles para la madera aplicados a la producción de mobiliario

Por: Álvaro José Cardona Correa, y Daniel Correa Robledo

Centro Tecnológico del Mobiliario, Sena

Existen versátiles apoyos a la hora de la fabricación de mue-bles que pueden agilizar las operaciones y, de paso, reducir los costos horas/hombre al momento de la realización de maquinados y de obtener piezas correctamente dimensionadas; a partir de esta premisa el Sena y su Centro Tecnológico de Mobiliario presenta en el siguiente Taller, el uso de los prácticos dispositivos y la realización de algunos ensambles a partir de su empleo. Para el ejercicio elegido se utilizarán varios dispositivo aplica-dos a la producción de una pieza de mobiliario contemporáneo un referente técnico– ampliamente reconocido: la silla para sala, Roots Armchair del diseñador portugués Alexandre Caldas, galardonada con el primer puesto en el A’Design Award & Competition en 2014, tradicional concurso internacional que reconoce lo mejor del diseño mundial. La elección de la silla Roots Armchair como modelo para el ejercicio– obedeció a su vistosa combinación de formas curvas y rectas que, en lo constructivo, permite evidenciar las bondades de los dispositivos como elementos que sirven para aprovechar más y mejor las máquinas y herramientas de fabricación con madera, en la medida de que, en procesos de producción en serie, garantizan la igualdad de las piezas y junto con las plantillas, facilitan la rectificación de las que se obtienen del patrón de trazo.

El patrón de trazo se entiende como el aumento en 3.0 milímetros en el contorno de la plantilla sobre el trozo de material con el que se fabricará la pieza, para luego ser cortadas en una sierra sin fin. Vale indicar que el presente Taller también explica la fabricación de plantillas, accesorios que reproducen disminuidos en su espesor– la forma real de una pieza y que son a su vez, modelos de referencia para verificar que to-das las piezas logradas a partil de ella y que componen el mueble sean iguales en cuanto a tamaño y medidas. Finalmente, es importante anotar también que la reproducción de Caldas representa un reto técnico para quien desarrolle el ejercicio y le ofrece una explicación práctica del servicio de algunos ensambles básicos a través de los que se evita el uso de tornillos o sujeciones mecánicas que no aportan y pueden afectar la estética de la pieza final y minimizar su complejidad técnica.

Fabricación

Antes de Iniciar el proceso de mecanizando, lo primero es identificar las piezas que se deben fabricar con ayuda dispositivos –para nuestra versión de la silla Roots Armchair son las 2, 4, 5, 7 y 8 (Ver plano)– para luego proceder a la elaborarlos.

En este caso se utilizarán tres tipos de dispositivos:

– De rectificado de piezas curvas, piezas 7 y 8.

De rectificado de piezas cónicas, piezas 2, 4 y 5

De rectificado de piezas cónicas, piezas 2, 4 y 5

Para escoplo en ruteadora de cabezal superior, piezas 7 y 8.

El dispositivo para el escoplo se hizo utilizando la plantilla en acrílico, es una de las ventajas de fabricar las plantillas en un material rígido, en algunos casos se pueden convertir en un dispositivo.

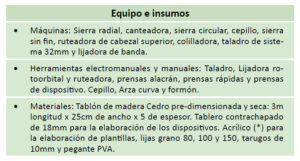

Pero antes de hacer los dispositivos es necesario hacer las plantillas éstas –que se obtienen a partir del plano del producto escala 1:1 (Tamaño real)– deben ser fabricadas en un material rígido pues son las guías de corte que defi-nen el contorno final de las piezas en madera. Para el pre-sente caso usaremos acrílico de 3mm cortado con láser, aunque también se puede utilizar tablero contrachapado de 4mm o de 7mm.

Es importante anotar, sobre el uso de la tecnología–aplicada aquí en la realización del plano en software de diseño y en el corte del acrílico con láser– que convertirla en aliada, evaluar las alternativas que ofrece y aprovecharla reduce los tiempos de producción y aumenta la calidad de procesos y piezas; en ese sentido puede ser muy útil a la hora de fabricar plantillas aunque, para el presente Taller, el lector y/o interesado en realizar el mueble puede obtenerlas físicas en el plano de la revista, o digitales entrando al blog del Centro Tecnológico del Mobiliario.

Para la elaboración de los dispositivos se toman como base las plantillas. Se ubica la plantilla en la cara del table-ro contrachapado de 18 mm para determinar el tamaño de la base del dispositivo.

Es necesario tener en cuenta que a la base de los dispositivos se le debe aumentar alrededor de 20 cm en el largo y 20 cm en el ancho para ubicar los topes; medida que sólo se aplica a los lados que no funcionan como guía de corte.

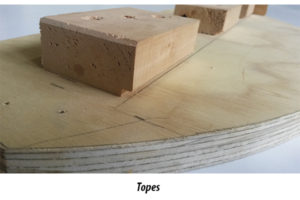

Ya cortadas las bases de los dispositivos y con las plantillas correctamente colocadas, se acoplan los topes con tornillos de ensamble a la base y se ubican después las prensas de dispositivo sobre los topes. Los topes son piezas en madera, de acuerdo a la forma de la pieza, se debe hacer una carga o ranura de desahogo. Esa carga evita que la viruta resultante del mecanizado se aloje en el tope alterando las medidas finales de la pieza.

Antes de ubicar las prensas del dispositivo es necesario verificar que estas sujeten la pieza a fabricar; después, con la pieza terminada, verifique que sea exactamente igual a la plantilla, pues el objetivo del dispositivo es garantizar las medidas finales.

Ya, en materia de ensambles, la silla del presente ejercicio incluye los siguientes:

A media madera: que consiste en rebajar hasta la mitad, las caras de las dos piezas a ensamblar para que queden en un mismo plano.

Con tarugos: unión de dos piezas de madera por me-dio de cilindros ranurados o estriados, asegurados con PVA hasta la mitad de la longitud, en dos perforaciones, en la testa y en la cara de las piezas; ideal para acabados limpios donde el ensamble es invisible.

La caja (hembra) y espiga (macho): consiste en un va-ciado interior realizado con broca o fresa de cuatro filos cortantes en un taladro convencional o en un escoplo oscilante, mientras que la espiga (macho), que entra en la caja y/o escopladura, se hace en una circular convencional y/o en una espigadora orbital. Luego se aplica PVA para generar mayor resistencia mecánica.

Para el presente caso, la espiga corresponde a las partes superior e inferior de las piezas 6, y las cajas se deben hacer en la pieza 7 y en la pieza 8.

Después, se procede a realizar los encolados –aplicando PVA en todos los ensambles para generar mayor resistencia mecánica– y prensados –después de aplicar PVA– agrupando las piezas de manera que el ensamble total se haga por pasos. Con ayuda de la ficha técnica del PVA utilizado para el ensamble es posible estimar el tiempo de prensado y secado.

Vale señalar que durante el proceso de prensado de las piezas 5 y 7 se debe bocelar –con la ayuda de la ruteadora–de la pieza 7 su arista superior para hacerla más confortable; y que la pieza 5 se debe bocelar hasta la mitad de la longitud, después, utilizando el formón y el Arza curva, desvanecer el bocelado.

Para el acabado del producto y con ayuda de la rotootbital, se lijan todas las piezas con lijas grano 80, 100 y 150 a fin de dejar la superficie óptima para el proceso de pintura.

Créditos:

Producción y diseño de planos: Álvaro José Cardona Correa, Instructor Técnico experto en prototipos y dispositivos para mobiliario; alvaro_ cardona@misena.edu.co; Daniel Correa Robledo, diseñador Centro Tecnológico del Mobiliario, Sena. Itagüí, danielcorrear@misena.edu.co y Eddy Sayago, instructor técnico.

0 Comentarios