Uniones para madera aplicadas en una banca

Las uniones para madera son estructuras o formas que componen las intersecciones entre piezas y hace posible crear amarres entre elementos, fijando las piezas. Existen distintos tipos de uniones, desde sencillas hasta especiales, depende del tipo de esfuerzo que deba soportar el punto de la unión.

Para comprender las uniones entre piezas de madera es necesario definir tres términos: ensamble, empalme y acople.

Los ensambles se realizan entre ángulos rectos que permiten a las piezas estar de forma perpendicular entre sí, aunque cabe anotar que un ensamble también puede realizarse entre piezas con ángulos diferentes a 90°. El empalme, de otro lado, se realiza por la testa de la madera, su fin es extender el material de forma longitudinal. El acople se utiliza para unir las caras o los cantos de la madera y permite aumentar el espesor o la anchura de la madera.

A la hora de elegir el tipo de unión es indispensable, previamente, analizar el diseño, observar si las uniones deben ser irreversibles (que no se van a desmontar, quedan fijas, separarlas puede llevar a la destrucción de las partes), reversibles (permiten ser desmontadas con facilidad, pero sin pensar en volver a unir las piezas) o desmontables (uniones que permiten separar y unir las piezas las veces deseadas).

El siguiente artículo explica las características de las uniones: cola de pato, caja y espiga, por medio de tarugos, finger joint y horquilla, las razones para seleccionarlas a través de diseño específico, una banca en teca y roble, en el que se aplican.

Cola de pato

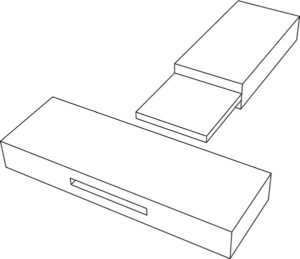

Este tipo de unión es útil para conectar piezas sometidas a esfuerzos de tracción. Su nombre se deriva de su forma trapezoidal (más ancha por la cabeza que por el arranque) que se ajusta en un orificio de forma igual a éste, en otra pieza. La unión encaja y se asegura aplicando presión, así se impide que las piezas se suelten o se muevan.

De este tipo de unión existen variaciones:

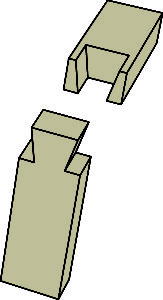

Ensamble a media madera: En este caso, la forma trapezoidal tiene, de altura, la mitad del espesor de la madera.

Ensamble a media madera: En este caso, la forma trapezoidal tiene, de altura, la mitad del espesor de la madera.

De ranura: Esta unión se genera entre una pieza con el elemento trapezoidal y una ranura en la cara del otro elemento

Unión en T: Se realiza con el elemento trapezoidal a media madera, y en el cual el lado más angosto está en la parte superior de la madera; en el otro elemento la ranura está sobre la cara.

Solapado: Esta unión forma un ángulo de 90 grados entre los dos elementos de madera, y permite unir la testa de un elemento con la cara del otro.

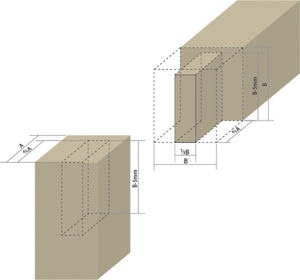

Caja y espiga

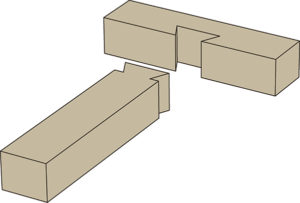

Es una de las de mayor uso en la carpintería, consta de un elemento saliente en la testa de la madera (espiga), el cual se inserta en el canto de la otra madera en la caja. Los siguientes son los diferentes tipos de ensamble en caja y espiga existentes.

Caja y espiga con retalón: el término “retalón” hace referencia una espiga uniforme; es decir con un extremo mas corto, este extremo es, aproximadamente, ¼ más corta de la espiga. El retalón, que utilizado cuando la caja debe hacerse en el extremo final de la madera, evita que la espiga ingrese hasta el final para lograr un ensamble más limpio y resistente, además de una testa que no exhiba la caja completa.

Caja y espiga en T: Permite juntar, como su nombre lo dice, dos elementos en forma de T: una espiga que es del ancho de la testa, en la caja ubicada en el canto de la madera. Esta unión no es pasante, entra solo un porcentaje a la madera.

Caja y espiga en T: Permite juntar, como su nombre lo dice, dos elementos en forma de T: una espiga que es del ancho de la testa, en la caja ubicada en el canto de la madera. Esta unión no es pasante, entra solo un porcentaje a la madera.

Caja y espiga pasante: Como su nombre lo indica, hace referencia a una espiga que tiene de largo el espesor de la madera que contiene la caja; es decir, la espiga se puede observar en el opuesto al ensamble.

Unión por medio de tarugos

Los tarugos, también llamados clavijas, son elementos cilíndricos de madera, cuya textura puede cambiar con el fin de aumentar o disminuir la adherencia. Se utilizan para reforzar las uniones entre madera, de allí que se recomiende encolarlos a la hora de usarlos. Deben colocarse en el centro de la testa o del canto de la madera, la ubicación la determina la unión buscada.

A continuación describimos tres tipos de uniones por este sistema.

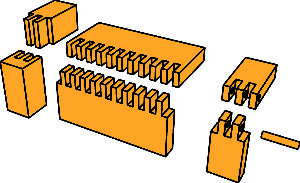

Finger Joint: Este ensamble –que crea uniones longitudinales entre dos piezas de madera o de materia derivada de la madera– es conocido como el más estable, incluso ofrece mayores resistencias que las uniones metálicas. Las piezas unidas por medio pueden soportar cargas casi equivalentes a las de una pieza maciza, sin ningún tipo de unión.

Se trata de un método que ha permitido sacar un mejor provecho de los residuos de madera pues genera uniones longitudinales de dimensiones casi interminables, uniendo piezas de madera cortas incluso cortas; además de permitir eliminar nudos, fisuras o fragmentos inservibles de la madera que merman la estabilidad.

Las piezas con finger joint se realizan con fresas especiales que maquinen los cortes longitudinales en forma de V en la madera, maquinado que por lo regular se realiza en el canto y en la testa de las piezas de madera. El ángulo de los dientes de la fresa depende de la longitud de las piezas a unir. Este ensamble debe ser encolado y prensado en el momento de realizarse la unión entre piezas.

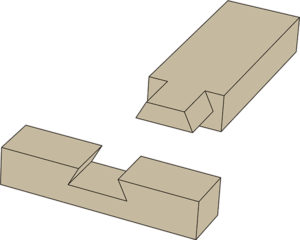

Horquilla: Puede definirse como una variación de la caja y la espiga, su característica fundamental es la facilidad para realizar las partes que lo componen pues no requiere herramientas electromecánicas para su fabricación.

En este ensamble también es posible mencionar la caja y espiga para referirse a los elementos que lo componen, la caja, en el ejemplo más simple, está compuesta por un corte en la testa de la madera, formando una U en la cara de la madera, así asegura un ensamble que soporta un mayor esfuerzo estructural.

Este ensamble lleva a crear más de una caja lo largo de la testa o del canto (ver ejemplos), incluso uno simple en el que se puede reforzar la unión con un tarugo.

Ejercicio de aplicación

A continuación describiremos, pa-so a paso, la construcción de una banca fabricada en teca y roble en la que se aplican las uniones descritas anteriormente. La banca, de aire minimalista, exhibe la simpleza en las líneas propias de los muebles actuales, a la vez que da protagonismo a las maderas macizas utilizadas en la construcción.

El primer paso es la elección de la madera para las piezas que componen la estructura, (ver tabla). Para la producción del modelo se utilizará teca:

Para el asiento y el espaldar se eligió roble, que favorece un contraste de colores frente al tono blancuzco del roble y el rojizo de la teca.

Paso 1

Teniendo la madera seleccionada y con las medidas sugeridas el paso siguiente es dar los ángulos requeridos a cada uno de los elementos que componen la estructura; para esto se utiliza la sierra circular con el disco inclinado a 5° y a 10°, según la pieza a ser trabajada

Paso 2

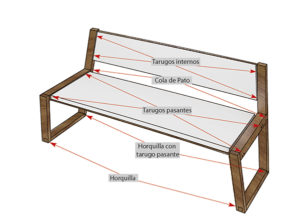

Teniendo la madera con las dimensiones y los ángulos precisos, se pasa a fabricar las uniones planteadas para cada intersección. Este es un diagrama con los nombres y las ubicaciones de los ensambles propuestos.

Teniendo la madera con las dimensiones y los ángulos precisos, se pasa a fabricar las uniones planteadas para cada intersección. Este es un diagrama con los nombres y las ubicaciones de los ensambles propuestos.

Paso 3

Se inicia con la cola de milano o cola de pato, este ensamble fue implementado entre las piezas posteriores que soportan el espaldar y el soporte del asiento (Piezas E y F). La imagen describe la unión real entre los elementos.

La unión fue implementada a razón de que soporta el peso de la persona en el asiento, y de que en la parte posterior de ella permite una liga discreta y limpia entre los elementos (la imagen muestra el reverso).

La unión fue implementada a razón de que soporta el peso de la persona en el asiento, y de que en la parte posterior de ella permite una liga discreta y limpia entre los elementos (la imagen muestra el reverso).

El ensamble se realizó con un serrucho de costilla, un formón, un mazo y una lima plana. Los cortes se realizaron con el serrucho; la madera que se encuentra en el interior de los cortes se extrae golpeando el formón con el mazo, la lima se usa para pulir la pieza.

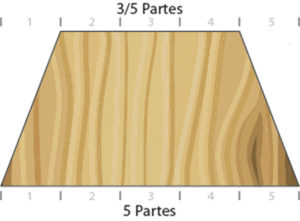

En este caso se prefirió dividir el canto de la cola de milano en cinco partes iguales, los cortes se realizan para formar una pirámide der cinco partes iguales en la dimensión mayor y en la parte más angosta, 3/5 partes (ver ilustración).

La unión se realiza a media madera, esto permite que el lado externo quede con la madera continua. El centro de la unión cola de pato debe estar a 37,0 cm de la parte más baja de la pieza E, cuya longitud es 69,0 cm, teniendo en cuenta que los extremos tienen un ángulo de 10°, como se aprecia en el plano.

La unión se realiza a media madera, esto permite que el lado externo quede con la madera continua. El centro de la unión cola de pato debe estar a 37,0 cm de la parte más baja de la pieza E, cuya longitud es 69,0 cm, teniendo en cuenta que los extremos tienen un ángulo de 10°, como se aprecia en el plano.

Paso 4

Paso seguido se fabrica la caja y espiga, unión reservada entre la pieza que soporta el asiento y la pata frontal C y F. La razón por la cual se eligió esta unión, para este lugar, es porque permite ver las dos tablas completas, gracias a una interna entre los dos elementos.

El maquinado de esta unión se realiza de forma manual utilizando un taladro vertical o de pedestal, un serrucho de costilla y una lima plana.

Se inicia con la espiga, dividiendo la testa de la madera en tres partes iguales y considerando que las dos partes de los extremos serán las de retirar. El corte está determinado por la distancia necesaria para ingresar la espiga en la caja.

Para la fabricación de la caja –que se realiza con el taladro vertical– se requiere una guía que permita hacer perforaciones consecutivas con centros ubicados en medio del canto de la madera.

La profundidad de las perforaciones está determinada por el espesor de la pieza a maquinar; para el modelo de la banca se deben realizan perforaciones de 4/5 partes del espesor; es decir, si la madera tiene 5,0 cm deben realizarse perforaciones de 4,0 cm de profundidad (la profundidad es la determinante del largo de la espiga). El diámetro de la broca requerido para esta unión debe de ser igual al espesor de la espiga.

La imagen describe las dimensiones del maquinado.

La imagen describe las dimensiones del maquinado.

Paso 5

En esta fase se trabaja el espaldar y el asiento; en este caso de este taller no se utilizaron los tablones completos, la anchura fue lograda a partir de tablas con una anchura menor, unidas por el método finger joint.

Las tablas fueron maquinadas en el trompo, con una fresa finger joint que permitió unir tres tablas para llegar a la medida deseada; las imágenes a continuación describen el proceso para llegar al espaldar y el asiento.

Estas imagenes muestran como la madera es maquinada para crear las zanjas por donde se unen los tablones por los cantos; el maquinado que se realizó en los cantos de las maderas, y la forma en que el material se une por medio del finger joint.

En este punto se aplica la prensa, herramienta que genera presión en los tablones e impide, además, el movimiento entre ellos lo que asegura que la pega puesta en las uniones logre el secado necesario.

Paso 6

Teniendo ya la madera para el espaldar y el asiento, y con la ayuda de la sierra circular y la escuadradora horizontal se realizan lo s cortes requeridos según el diseño (ver plano). Es importante tener en cuenta que el asiento es un rectángulo y que sus dos testas tienen ángulos, mientras que el espaldar tiene los ángulos sobre las caras.

s cortes requeridos según el diseño (ver plano). Es importante tener en cuenta que el asiento es un rectángulo y que sus dos testas tienen ángulos, mientras que el espaldar tiene los ángulos sobre las caras.

Para fabricar el asiento es conveniente utilizar una sierra circular con el disco inclinado y realizar los cortes con las dimensiones propuestas. Para el espaldar es más sencillo utilizar la escuadradora horizontal, pues facilita el uso de la mesa móvil con el ángulo indicado en el plano.

Paso 7

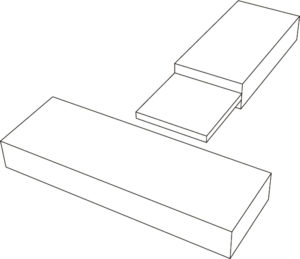

El tipo de unión seleccionada para el asiento y el espaldar son los tarugos, unión que se realiza con la ayuda del Taladro Vertical y el Taladro de Mano.

Los tarugos es posible conseguirlos comercialmente de 6,0 mm, 8,0 mm, 10,0 mm y 12,0mm de diámetro, y de largo 4,0 cm 5,0 cm y 6,0 cm. Una forma fácil de hacer los tarugos es con la ayuda de un cepillo de mano, para esto se utiliza la misma madera del proyecto, se toman las medidas de la perforación donde se insertará el tarugo y se cilindra un listón de madera con dicha medida.

Para perforaciones donde se instalarán los tarugos es recomendable marcar bien los puntos donde irán, y poner unas guías (guía creada en la que las piezas encajan perfectamente y cuyo punto de perforación está ubicado en el mismo lugar para todas las piezas) que ayuden a ubicar la broca. Para trabajos en serie se recomienda fabricar dispositivos que brinden una exactitud mayor y reduzcan los tiempos de maquinado de las piezas.

Créditos

Diseño, redacción de artículo, elaboración de planos y elaboración de representaciones gráficas de los ensambles: Andrés Felipe Ferrer.

Construcción del producto: Alvaro Cardona.

Fotografia: Sergio Soto.

0 Comentarios