¿Cómo Medir la Productividad en las Empresas?

Carlos Alberto Alzate Montoya (**)

Instructor de Maderas. Sena Medellín.

Frecuentemente, en nuestro medio, se habla sobre productividad, productividad en ciertos sectores y en las compañías que los conforman; sin embargo, son pocas las empresas que saben a ciencia cierta que significa y como deben aplicar y/o alcanzar, este término en sus procesos; por tal razón, la revista M&M, presenta en el siguiente capítulo, una propuesta cuyo objetivo es mostrar algunos indicadores que permiten medir la productividad en un negocio.

La productividad ofrece una idea de la eficiencia con que se utilizan los recursos de una empresa para obtener resultados específicos, por lo tanto, ésta se basa en una medida relativa de dicha eficiencia y requiere de una comparación entre períodos de tiempo (mes a mes y año tras año) para poder analizar su evolución y buscar un mejoramiento continuo.

El valor de la productividad varía mucho entre diferentes sectores y empresas, sobre todo en las dedicadas a la actividad maderera, debido no sólo a que existe gran diversidad en el diseño de los muebles, sino porque este indicador es muy sensible a la inversión en tecnología, la especialización del personal empleado, tamaño de la empresa, antigüedad y subcontratación de servicios.

Según Aidima (1) la productividad se define como “la relación entre las salidas conseguidas en un proceso y los recursos empleados para ello” y tiene algunas fórmulas para su cálculo, como las siguientes:

- Productividad Global de Los Factores (PGF):

– PGF: producción / (mano de obra + capital + materiales + energía), donde la producción es el valor de la producción en un determinado periodo (mes, año); la mano de obra es el valor pagado por este concepto en determinado periodo, el capital es el valor de la inversión que se ha hecho en el negocio y la energía es el valor pagado por el consumo de energía eléctrica en el mismo periodo.

PGF es utilizada por los economistas para estimar la productividad de un país.

- Productividad Laboral (PL):

– PL: producción / número de empleados

– PL: producción / horas trabajadas

El anterior cálculo, da como resultado un valor por empleado o por hora trabajada, es muy utilizado en el sector maderero, pero presenta un inconveniente: si la empresa utiliza insumos muy costosos o subcontrata personal con cierto grado de regularidad, el indicador puede ser muy alto.

- Productividad Aparente (PA):

– PA: valor agregado / número de empleados

– PA: valor agregado / horas trabajadas

– Valor agregado: producción menos (-) materiales

La anterior fórmula ayuda a eliminar costos en materias prima.

- Productividad Neta (PN): en términos generales, este es uno de los métodos más adecuados para calcular la productividad, sólo implica llevar las cuentas claras de las diferentes partidas que intervienen en el negocio.

- PN Total: ingreso neto / (gastos de personal + amortización)

Otra manera de calcular la PN Planta es la siguiente:

Otra manera de calcular la PN Planta es la siguiente:

- PN Planta: (valor de la producción-materiales) / (gastos de personal planta + amortización)

La dificultad de este cálculo se presenta en el valor de la producción, pues, por lo regular, la empresa carece de una buena contabilidad del costo de los artículos que se producen. Según Aidima, para que una empresa sea productiva debe tener un PN Total igual o superior a 2.0, es decir, el valor generado debe ser el doble de los recursos utilizados para fabricar el producto.

Existen otros indicadores que se pueden aplicar a partir de la naturaleza de la empresa, pero, particularmente, las de muebles, en las cuales se presenta variedad y diferentes grados de dificultad, las unidades más sencillas para hacer indicadores son el dinero y las horas trabajadas. En una empresa de tableros, por ejemplo, se puede medir el valor de los salarios entre cuadrados de metro producido. Otros indicadores que podrían aplicarse al área de producción son los siguientes:

- Índice de Ociosidad de la Maquinaria:

- IOM: producción efectiva de un grupo de máquinas / capacidad de producción del grupo de máquinas.

– Índice de Rendimiento de Materiales:

- IRM: producción total /materiales consumidos.

- Índice de Utilización de la Maquinaria:

- IUM: horas máquina trabajada en un período/ horas máquinas disponibles según horario de la empresa.

Todos los indicadores que se implanten en una empresa deben tener un período de maduración, análisis y ajuste mínimo de seis meses, período en el cual el personal involucrado en el proceso aclarará sus dudas y conoce su responsabilidad. A continuación, se presenta un ejemplo de cálculo de los indicadores de productividad para una empresa ficticia.

Mejorar la productividad depende de las ventas y de la eficiencia operativa, es decir, de la manera como se manejan los gastos de la empresa.

Mejoramiento de la Productividad

Algunos elementos que debemos analizar para mejorar la productividad son:

- Tiempos de espera: reducir los tiempos en los cuales, los operarios se quedan sin trabajo.

- Tiempos de preparación: reducir al máximo posible, los tiempos de preparación de un equipo o proceso.

- Estandarizar los elementos: esto es, que los procesos, operaciones y medidas estén claramente definidos hasta el punto que la planta de producción pueda funcionar por lotes independientes; además, tratar de que algunos elementos puedan servir para diferentes muebles con muy poca o ninguna reforma.

- Tiempos de proceso: reducir estos tiempos implementando montajes, dispositivos o equipos más apropiados para el proceso a desarrollar.

- Tecnologías de la información: incorporar nuevas tecnologías en planta, con el fin que el encargado de producción reciba la información en tiempo real del progreso de cada uno de los lotes.

- Perfeccionamiento: invertir en el perfeccionamiento de los mandos medios, es decir capacitarlos para planificar procesos, así como realizar nuevas inversiones, proponer cambios en los sistemas de fabricación, mejorar el flujo de producción, controlar órdenes de producción y redistribuir personal.

- Incentivos: el sistema de incentivos para los trabajadores debe estar bien analizado, en ese sentido, lo más importante es que éstos se den por producción global y no por rendimiento individual, además, que se otorguen con base en productos terminados y no por productos semi-terminados.

- Cambio de prioridad: evitar cambios de prioridad cuando la empresa se encuentre en pleno funcionamiento, dado que puede infartar la línea de producción y rebajar el rendimiento. En estos casos, es mejor contar con personas o equipos independientes para hacer dichas labores.

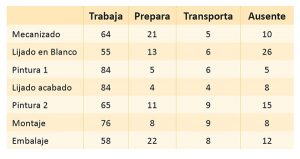

El siguiente cuadro fue diseñado por una persona que pasó diez veces, en un día, por diferentes puestos de trabajo en una empresa transformadora de madera, durante diez días, con el fin de investigar que labor desempeñaba cada operario, para luego sacar un porcentaje.

Causas Habituales de Ineficiencia

Un estudio realizado en España, en los últimos años, sobre las principales causas de ineficiencia en las empresas de muebles, arrojó como resultado, el siguiente diagnóstico.

Un estudio realizado en España, en los últimos años, sobre las principales causas de ineficiencia en las empresas de muebles, arrojó como resultado, el siguiente diagnóstico.

- Según el producto:

- Catálogo muy extenso y con baja rotación de referencias: los empresarios deben tener un registro de la venta de artículos, así como establecer un mínimo de ventas de los productos, esto ayudará a la gerencia en la decisión de continuar con un producto, desaparecerlo o reservarlo para fabricación especial.

- Diseño de productos sin criterio de estandarización: la oficina de diseño debe entregar, junto con el mueble, una carpeta de producto, despiece, plantillas, patrón de piezas, instrucciones necesarias y hojas de ruta, acordes a los equipos y máquinas que posea la empresa.

- Bajo nivel de estandarización del producto: mantener y mejorar los estándares para fabricación del producto, de tal manera que, independientemente, de línea de producción por la que salga la pieza, pueda acoplarse a su contraparte.

- Según el proceso:

– Instalaciones inadecuadas para el proceso.

– Falta de espacio de almacenamiento y/o producción.

– Definición errónea de los criterios para la ejecución.

- Según el personal:

– Sistema de incentivos obsoleto.

– Personal con poca formación a nivel organizativo.

- Según compras e inventarios:

– Falta de formación en gestión.

– Falta de información sobre almacenes.

Indicadores de Calidad

La empresa debe implementar indicadores de calidad, como por ejemplo:

- Objetivos de calidad: reclamaciones de clientes inferiores al tres por ciento.

- Método de cálculo: (número de pedidos con reclamación de cliente / número total de pedidos de cliente entregados) x 100.

- Cumplimientos: plazos de entrega inferiores al diez porciento.

- Método de cálculo: (número de pedidos entregados o instalados fuera de las fechas previstas por causa ajenas a la empresa / número total de pedidos entregados o instalados) x 100.

- Defectos: incidencias inferiores al dos por ciento en producto acabado

- Método de cálculo: (número de productos acabados con inconformidades / número total de productos acabados inspeccionados) x 100.

Vale anotar que la productividad de las empresas no garantiza competitividad, pues se requiere además de calidad e innovación, dos conceptos que dependen de la iniciativa e imaginación de todos y cada uno de los niveles de la organización. “Son los hombres y las organizaciones los que marcan la diferencia” Manuel J. Álvarez A.

Citas

1) Aidima-Actuar, en el seminario “mejoramiento y organización de la producción en las empresas de madera, septiembre de 2004.

- Adaptación del libro Dispositivos y Productividad en la Industria de la Maderera. Carlos Alberto Alzate Montoya.

** Carlos Alberto Alzate Montoya: Ingeniero Mecánico de la Universidad Nacional de Colombia, con especialización en Administración de la Educación y experiencia de 25 años en el sector transformador de la madera. Ha trabajado en el área técnica de Tecnisa y Maderinsa y ha ocupado los cargos de Coordinador de Desarrollo Tecnológico del Centro de la Madera e instructor de Maderas del Servicio Nacional de Aprendizaje – SENA, regional Medellín. Como investigador realizó el estudio “Fabricación de Pisos en Guadua” cuyo eje central son los procesos de mecanizado, secado y adherencia de esta madera. Es autor de los libros ‘Enchapado de Maderas’ y ‘Dispositivos y Productividad’ en la Industria de la Madera. calzate@sena.edu.co

0 Comentarios