¿Un Sofá en Aglomerado? La Aplicación Inexplorada del Material – Jorge Montaña.

Jorge Montaña (*)

Duo Diseño

El desarrollo de los productos derivados de la madera ha hecho posible la obtención de nuevas aplicaciones del material en el campo de la fabricación de muebles. Precisamente, ahora se propone sustituir las tradicionales estructuras de los sofás, en madera maciza, por MDF. Los resultados son excelentes.

A través de la historia de la humanidad, la madera ha sido utilizada para elaborar toda clase de utensilios y artefactos y por supuesto, muebles; pero fue sólo hasta inicios de siglo XX cuando la tecnología permitió el desarrollo industrial de sus derivados y con ello, nuevas aplicaciones; muchos subproductos alcanzaron mejoras en sus propiedades que superaron en cierta medida las del material en su estado natural.

Inicialmente fue el tripleado (1) –que se produjo industrialmente durante los años 30 y entró en Colombia bajo el nombre de triplex–, un material que se obtuvo a partir de “desenrollar” los árboles para generar láminas que, posteriormente, se pegaban en varias capas, en forma intercalada, cruzadas respecto a la capa anterior.

El resultado fue la obtención de piezas laminares diferentes a la madera natural –dado que ésta resulta débil en la dirección de la fibra (por eso los leñadores cortan los troncos con un solo hachazo)–, con excelente comportamiento estructural, tamaños adecuados para hacer piezas mayores de las logradas con madera natural y en distintas formas (curvas como las conchas de las semillas), gracias a los moldes de prensado.

Posteriormente, se desarrollaron otros ventajosos productos: en los años 50 nació el aglomerado (conocido comerciamente como tablex) –una reconstitución de madera a través de aserrín prensado con aglutinantes y pegantes– que hizo posible el desarrollo de las cocinas integrales y de las grandes superficies para mesas; proceso de fabricación complicado y antes imposible en madera maciza por cuestiones de peso y estabilidad estructural.

A finales de los años 70, se desarrolló en Europa, el MDF y su derivado MDP (producto de mayor dureza usado en pisos) que sólo apareció en América Latina, a mediado de los años 90 y cuya principal ventaja es la densidad pareja del material que facilita su terminado.

Particularmente, en el mercado colombiano, recién han aparecido otros derivados de la madera como el OSB y el MDP, así como otras variedades de aglomerado con resistencia a la humedad, pero en general todos han revolucionado el mobiliario y la construcción pues incrementaron y mejoraron los atributos originales de la madera.

Particularmente, en el mercado colombiano, recién han aparecido otros derivados de la madera como el OSB y el MDP, así como otras variedades de aglomerado con resistencia a la humedad, pero en general todos han revolucionado el mobiliario y la construcción pues incrementaron y mejoraron los atributos originales de la madera.

Las formas y tamaños que tienen hoy los muebles, y la versatilidad que permiten estos derivados en la producción, ha modificando radicalmente los espacios que habitamos. Los derivados de la madera están presentes en todo el universo del mueble favoreciendo los procesos productivos, los costos y las posibilidades de diseño.

Menos los Sofás…

El sofá moderno ha cambiado en su forma, básicamente, por la llegada de otro material: la espuma de poliuretano, compuesto éste último derivado del petróleo, que le ha dado un volumen y comodidad inexistente en modelos anteriores. La espuma fue para el sofá lo que las chapas para las mesas.

Si los lectores han visitado algún museo colonial e incluso republicano, verán que los sofás antiguos eran como los conocemos; se llamaban divanes y tenían la estructura en madera a la vista, brazos también en madera y el tapizado muy delgado, elaborado en borra de algodón, sobre cinchas de fique o resortes sencillos.

Sin embargo, y específicamente hablando de la estructura de los sofás, la madera maciza si se ha mostrado como imbatible por tres razones:

Sin embargo, y específicamente hablando de la estructura de los sofás, la madera maciza si se ha mostrado como imbatible por tres razones:

1- la resistencia lineal de la veta de la madera, especialmente para la hechura de los marcos que sostienen las cinchas o resortes y que a su vez, sostienen la espuma.

2- Su versatilidad pues, al ser recubierto, la estructura puede adaptar infinidad de formas.

3- Los costos, pues no se necesita madera fina o terminada para hacer excelentes estructuras, sólo una mano de obra bien calificada que, cuando se tecnifica en los procesos y emplea plantillas, no es tan costosa.

Podría surgir entonces una pregunta: ¿no es posible hacer sofás en chapas?, y la respuesta sería: depende del diseño del sofá y de los parámetros del diseño, el punto clave es entender dónde la chapa resulta mejor material que un palo de madera maciza.

¿Cuándo Hacer un Sofá en Chapas?

Un sofá o poltrona puede fabricarse en chapa y en condiciones ventajosas, cuando se cumplen los mismos principios que hacen válidos, eficientes y productivos, los muebles en RTA: poca mano de obra, rapidez de producción, facilidad de transporte, armabilidad y montaje sencillo.

También es viable cuando se requieren superficies planas recubiertas o pintadas, cuando se requiere mayor resistencia y facilidad para las tareas de limpieza; y para el caso de sofás que puedan ser armados en casa, pues las partes son más sencillas de obtener a partir de chapa y por lo tanto, el proceso de ensamble es más sencillo que con estructuras de madera maciza.

Otra situación se presenta cuando se desea un mueble en el que se vean terminados en madera (representada en el enchapado de la lámina) en superficies grandes, en laterales y espaldar, y de paso, en los que se desea aprovechar la ventaja estructural que tienen las chapas cuando funcionan de manera vertical, como es el caso específico de los laterales de un sofá.

La chapa facilita, de igual manera, el diseño y producción de los muebles armables –en este caso sofás– pues hace más sencilla la aplicación del sistema 32 tan común en bibliotecas y muebles de computador; facilita el embalaje y empaque en caja, totalmente desmontado (desarmado o en piezas), listo para armar; y finalmente, permite propuestas de diseño más flexibles que incluyan cajones para guardar controles y revistas en los brazos, o estantes laterales para colocar libros.

¿En qué Tipo de Chapa?

¿En qué Tipo de Chapa?

Como los fabricantes bien lo saben, cada derivado tiene características especiales y distintivas que deben ser tenidas en cuenta. A partir de sus bondades, son más interesantes el triplex, por su resistencia y el MDF y MDP, por la facilidad que ofrecen para ser pintados.

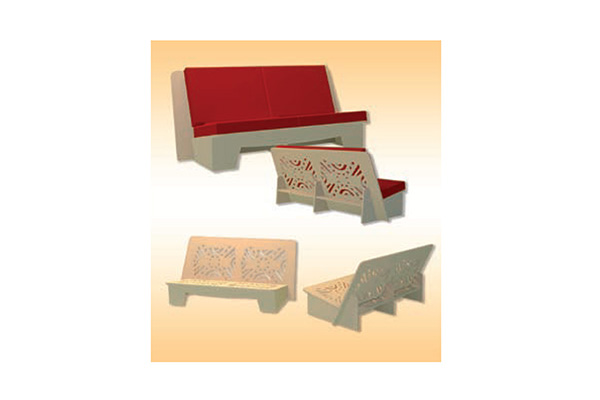

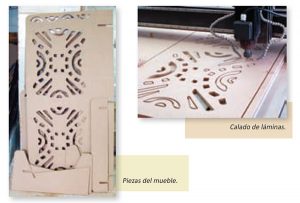

El proyecto que he diseñado para este artículo es apenas experimental, pero resolví sumarle un ingrediente que me interesa mucho últimamente, y es el uso de las nuevas tecnologías de corte computarizado –hoy disponibles en el mercado para tercerización en varias capitales– y presentes en las nuevas máquinas que cada día se ofrecen por sus fabricantes, a un mejor precio.

La propuesta es hacer el corte de detalles en las láminas, completamente, en una máquina router computarizada, incluso, pensando en algo fundamental para alargar la vida útil del producto: facilitar la buena ventilación de la espuma de los cojines cuando éstos se coloquen sobre la superficie de chapa del asiento y espaldar (que llevan figuras caladas), y que reemplaza la madera tradicional.

Justamente, el mayor problema de colocar cojines sobre superficies es que el peso ejercido al sentarse en una espuma –que es un 90 por ciento aire– hace que éste salga hacia abajo y cuando el aire contenido en la misma no encuentra salida o las vías de escape son ineficientes, se genera en el material un vacio que reduce considerablemente la vida útil del cojín.

Para solventar esta situación, el sofá tradicional tiene un fieltro en tela que permite una fácil y eficiente ventilación, pero ¿cómo se resuelve esto en chapa? Simplemente con perforaciones en las láminas de asiento y espaldar.

El MDF es un material increíble para trabajar figuras y cortes, entonces ¿por qué no hacer un trabajo sofisticado, que además tenga un valor estético superior? Cómo es necesario que los cojines, fabricados aparte y con el sistema tradicional, tengan una ventilación eficiente, este material en asiento y espaldar debe tener perforaciones. Como la máquina de corte, hace cualquier forma, el límite es la imaginación.

Vale anotar que la propuesta que presentamos fue elaborada en MDF y terminada con laca natural sobre el tono crudo del material, lo que le da una apariencia atractiva al mueble; aunque también puede ser pintado o recubierto con lámina melamínica, antes del corte en la ruteadora computarizada, según el gusto del fabricante.

El MDF es el material indicado para hacer el armazón, pues suma una buena resistencia estructural con facilidad de terminado, dado que el trabajo de calado queda impecable en este material. A nivel de telas, las gráficas digitales hace posible que hoy se puedan hacer, por costos razonables, también los motivos que queremos en los cojines personalizando más el producto.

El Concepto del Diseño

Este proceso se divide en tres partes:

Ergonomía y medidas

Ergonomía y medidas

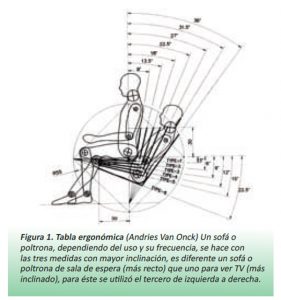

Para la construcción del mueble propuesto, se tomó una tabla ergonómica (ver figura 1) para saber las medidas e inclinaciones exactas y tener en cuenta la medida ideal. En el caso del sofá tenemos que considerar que siendo un mueble más bajo que la silla, donde la posición es más relajada, la profundidad del asiento es mayor.

- Definición de corte y montaje

Paso seguido se diseñó, con la información ergonómica, una propuesta inicial –a partir de una chapa– que facilitara el montaje inmediatamente después del corte y terminado (como el RTA); igualmente se determinó no colocar brazos y utilizar un elemento estructural para sostener el espaldar, como estante.

Hasta esta parte del proceso se llegó a la primera propuesta formal dada por el material, de hecho, usualmente hasta aquí llega el proceso de diseño en este tipo de muebles de armar. Con algunas piezas encajadas se logra un objeto sentable, pues aún dista mucho de ser un mueble agradable pero técnicamente funciona bien, esto se logra en la tercera fase.

- Encontrar un concepto:

Si queremos avanzar un poco más, es la hora de estudiar el concepto para trabajar la parte formal- estética del proyecto.

Un recurso es salir a observar elementos que llamen la atención, de modo que sea posible hacer, de cierta manera, una transposición de aquello que sería aporte para el proyecto, puede ser a partir de la naturaleza, de otros objetos, incluso a partir de historias, arquitectura u otros elementos.

El maestro pionero del diseño en Colombia; Jaime Gutiérrez Lega, llama con humor a este sistema; «copiar sin que se la pillen», lo que consiste en tomar referencias creativas de distintos elementos o productos que nada tengan que ver con el objetivo.

Para este caso fuimos a visitar el museo Arqueológico de Bogotá, ubicado en la casa del Marqués de San Jorge (recomiendo la visita) y de ella hemos tomado algunas referencias formales atractivas, tanto de las cerámicas de nuestros ancestros como de sus sellos (ver figura: 2). Con estos elementos se configura una estética particular, que tiene también una característica de identidad colombiana en homenaje a nuestros antepasados.

Volviendo a nuestro estudio, hicimos un análisis de las formas de las vasijas y escogimos el motivo de un sello (ver figura 3); para luego hacer un trabajo de simplificación formal que fue aplicado a la forma del sofá y a su calado interno (tomado del sello).

Costos:

- 1 lámina MDF 18.0 mm

- Trabajo de router digital (precio mafordi)

- Pintura, laca y sellador poliuretano Perforaciones para montaje

- Cojines

Proceso de Ensamble:

Conclusiones

El uso de las chapas para hacer sofás crea, necesariamente, una tipología formal muy diferente a la tradicional, si se trabaja pensando en aprovechar los atributos del material; de hecho, es posible hacer propuestas que lleven a ofrecer en el mercado opciones bien diferentes que, seguramente, distinguirán el producto entre los demás de la competencia.

Es posible hacer muchos otros desarrollos, incluso alcanzando la misma comodidad de los más confortables sofás, incluso es posible usar cinchas o resortes dejando espacios para ello si se trabaja en triplex, los sobrantes se pueden usar para brazos y refuerzos.

El modelo desarrollado se hizo de 180 cms de longitud, siendo pero puede ser reducido hasta 150 cms. El mismo sistema se presta para desarrollar las mesas laterales, donde dicho sea de paso, se va a valorizar mucho el calado.

Vale anotar que el proyecto desarrollado cuenta con varios puntosa a favor que es importante mencionar: el sofá propuesto -que no es más que un ejercicio rápido de diseño-, le gana en productividad a cualquier sofá tradicional en volumen de producción y el precio superior de la materia prima, compensa la mano de obra del tradicional, desde que la empresa tenga la estructura para trabajar chapas.

El plano técnico del sofá y el archivo de corte digital, propiedad intelectual de Duodiseño, está a disposición de los lectores que se interesen, escribiendo a nuestro correo electrónico.

__________________________________________________________________________________

- Citas:

- El triplex tiene más de 2000 años de antigüedad, los romanos hacían los escudos de sus guerreros con este producto, pero fue sólo hasta los años 30s del siglo pasado, que se logró producir industrialmente.

(*) Jorge Montaña: Diseñador Industrial con posgrado Italiano en Diseño de Muebles y Gestión de proyectos, CDI- CEE. Ha desarrollado su carrera entre Colombia y Brasil. Autor de varios proyectos de diseño de muebles y productos entre los que destacan el ‘Bus Halcón’ (Blue Bird, 1988) y la colección de muebles ‘Jangada’, premiada en varios concursos internacionales. Co-autor del libro ‘Aprendiendo como Líder’, un análisis del sistema italiano de diseño e investigación encargado por el SEBRAE-PE. Consultor y asesor de esta institución en los estados del Noreste, Centro y Sul del Brasil. Investigador y colaborador de diferentes publicaciones internacionales. Editor-fundador del site de la Red Latinoamericana de Diseño; experto en el tema de diseño participativo, área en la cual es consultor internacional (USAID, SEBRAE y SENA) con acciones comunitarias. Presidente de la Mesa Nacional de Diseño del Sena desde 2008 y director creativo de Duo Diseño desde 2004 –empresa especializada en diseño de interiores comerciales, diseño del mueble y proyectos de gestión de diseño–, además de consultor y capacitador para varias instituciones nacionales e internacionales. www.rldiseno.com – www.jorgemontana.com jorge.montana@gmail.com

- Proceso:

Diseño: Jorge Montaña con la colaboración de Camilo Ruíz, estudiante de diseño industrial DUODISEÑO practicante.

Fabricación del prototipo: Mafordi Ltda. (Corte digital), y Madeformas Ltda. (Pintura montaje y cojines).

Fotografías y renderes: Jorge Montaña, Camilo Ruiz y María E. Vergel.

Texto: Jorge Montaña.

Ergonomía y medidas

Ergonomía y medidas

0 Comentarios