Fresas, el corazón del mecanizado de madera en CNC y router

Camilo Marín Villar

Periodista

El siguiente artículo aborda los conceptos básicos de las fresas para CNC y router; en especial, las de geometría recta y helicoidal con mango, que son las más utilizadas por los fabricantes de muebles y productos de madera. Además, incluye importantes recomendaciones para el afilado y el mantenimiento de estas herramientas.

Las indiscutibles ventajas que ofrece el fresado por control numérico (CNC) y router para la fabricación de piezas y muebles en la industria de la madera ha motivado el crecimiento de esta tecnología en la carpintería colombiana.

No obstante, además de ventajas, la modernización tecnológica trae consigo nuevos retos, entre ellos: la necesidad de capacitar la mano de obra, especialmente, en el manejo y el mantenimiento de las herramientas de corte; de poco o nada sirve invertir dinero y tiempo en equipos si no se utiliza y se cuida de forma apropiada el utillaje.

Y es que, hoy por hoy, existe un amplísimo portafolio de herramental para centros de CNC y router que sirven para mecanizar tanto madera maciza como tableros aglomerados y paneles. Estas herramientas tienen formas variadas y están diseñadas para realizar todo tipo de trabajos: desde los cortes y desbastes comunes hasta los más complejos perfiles; ranuras; copiado de partes; contornos; biselados; molduras decorativas y diferentes uniones y ensambles, entre muchos otros.

Según el Dane, entre el 2012 y 2016, Colombia importó más de nueve millones de dólares en máquinas y router CNC de cabezal superior para madera; históricamente, esta cifra representa el mayor ingreso de dichos equipos al mercado local.

Es tan amplia la oferta de fresas que los usuarios pueden fácilmente confundirse y cometer graves errores tanto en la elección de la herramienta como en su operación y mantenimiento. De hecho, según Irma Silva, experta de la compañía Edir Herramientas, es común que los mismos operarios desconozcan las fresas con las que trabajan, las usen inadecuadamente y abusen de ellas hasta el punto de desgastarlas en cuestión de días.

En igual sentido, Arley Rodríguez, líder nacional de herramientas para madera, de la empresa Sierras y Equipos, explica que, por lo general, los usuarios son descuidados con el mantenimiento de estos útiles, lo que causa su desgaste prematuro y altos sobrecostos en la producción.

En suma, sí el sector quiere incrementar de forma exponencial la productividad y la calidad del mecanizado de madera es necesario comenzar a corregir las malas prácticas en el manejo y los cuidados de las herramientas de corte.

No se trata de memorizar los detalles de todos los útiles que integran el vasto universo del fresado; sencillamente, es cuestión de conocer las principales recomendaciones para el buen uso y el mantenimiento adecuado de las herramientas que, particularmente, cada taller utiliza.

Las fresas para mecanizar madera están diseñadas para realizar trabajos específicos; se utilizan ampliamente para hacer desbastes, molduras, avellanados, rebajes decorativos, uniones, perfilados, copiado de piezas y ranuras, entre otros procesos.

De acuerdo con los expertos consultados, cuando se necesita mejorar cualquier operación de mecanizado, el técnico debe buscar el equilibrio entre un aumento de las condiciones de corte (productividad) y el menor desgaste posible de sus herramientas; ya que, la pérdida del filo desmejora los tiempos de producción e incide directamente en la calidad y en el costo final de la pieza.

Hay tres claves para maximizar la eficiencia del filo de las fresas en el mecanizado de madera:

- Seleccionar las herramientas adecuadas para cada aplicación:

Una elección incorrecta afecta tanto el proceso como la vida útil de la fresa; pues, en últimas es usar las herramientas para lo que no están hechas. La selección y la aplicación de las herramientas para madera hay que hacerla con base en el material a cortar; el trabajo que se desea realizar y el tipo de máquina disponible. Según estos tres factores los fabricantes agrupan las fresas en un sinnúmero de clasificaciones; sin embargo, la categoría más común a todas las herramientas está basada en su geometría.

Entre la multitud de geometrías disponibles hay una para cada operación, existen fresas cilíndricas para planear, desbastar y ranurar; fresas de disco para ranurado profundo y para hacer chaveteros; herramientas para moldurar; fresas angulares y fresas con vástago para contornos y avellanados, copiar formas y tallar en la madera, entre otras.

No obstante, las fresas con mango para hacer desbaste y acabado son las más utilizadas por los talleres de muebles en Colombia, y gran parte de las recomendaciones que se aplican para ellas también son válidas para el resto de las herramientas, por lo que conviene ampliar su descripción con más detalle.

El mercado ofrece centros de mecanizado de entre tres y cinco ejes, que pueden equiparse para el corte de tableros como para el trabajo con madera maciza; sus aplicación abarcan desde el taladrado de agujeros o la preparación de uniones, hasta el mecanizado de perfiles y el fresado de formas para la industria del mueble.

Estos útiles tienen dos o tres filos, identificados con la nomenclatura Z-2 o Z-3, respectivamente. Además, una fresa puede tener en el cuerpo dos segmentos de dos o de tres filos combinados, en este caso dichas herramientas se identifican con numeraciones especiales, como 2+2 o 3+3.

En general, como bien lo explica Arley Rodríguez, existen tres tipos básicos de fresas con vástago para madera:

- Fresas de corte recto: estas herramientas están construidas sobre un cuerpo de acero rápido (HSS) o de tungsteno, poseen dos filos y no tienen recubrimiento; se usan en su mayoría para hacer cortes lineales, ranuras, desbastes y los primeros procesos de dimensionado que no necesiten acabados finos, bien sea en aglomerados o en madera maciza.

Aunque, la gran mayoría de las fresas rectas son sólidas, con los dientes soldados en el cilindro metálico, también hay herramientas de este tipo con cuchillas intercambiables que se sujetan al cuerpo con tornillo de sujeción. El costo inicial de este producto puede ser entre 60% y 80% más alto que el de las fresas enterizas; no obstante, sí el taller hace mecanizados constantes, a largo plazo, se logra un buen ahorro con las cuchillas intercambiables.

“Normalmente, las cuchillas de reemplazo tienen dos filos y cuando se desgasta el primero, el operario puede girar la cuchilla y emplear el segundo filo, entonces la herramienta tiene una vida útil extensa, esto es un valor agregado,” mencionó Rodríguez.

La elección entre una u otra depende, en buena parte, del volumen de trabajo que tenga la fábrica, pues si hay poca producción se puede emplear una fresa recta con pastilla soldada, de lo contrario, cuando se realizan cortes constantes y en gran cantidad, por costos, es mejor usar cuchillas intercambiables o fresas de diamante.

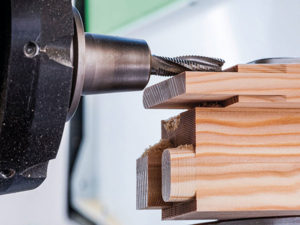

- Fresas de corte helicoidal: son herramientas cilíndricas sólidas que tienen tallado dos o tres filos de corte en forma de hélice; se utilizan, principalmente, para el mecanizado de madera maciza, y, en menor medida, para cortar tableros; pues, aunque el acabo es óptimo, no se obtienen buenos rendimientos.

Hay fresas helicoidales que en su cuerpo integran anillos grabados que hacen las veces de rompevirutas, lo que ayuda a triturar el material en partículas finas y a evacuarlo con mayor velocidad, estas herramientas se utilizan cuando se requieren altas tasas de remoción y alta productividad, sin necesidad de acabados finos.

Incluso, hay versiones que cuentan con filos mixtos; es decir, en la punta tienen filos con rompevirutas y en la parte posterior del cuerpo llevan filos simples, para hacer tanto desbastes como acabados de alta calidad. Además, algunas helicoidales tienen recubrimiento de titanio, lo que les da mayor resistencia al calor y mejora su rendimiento hasta en un 30%, comparadas con las fresas sin recubrimiento.

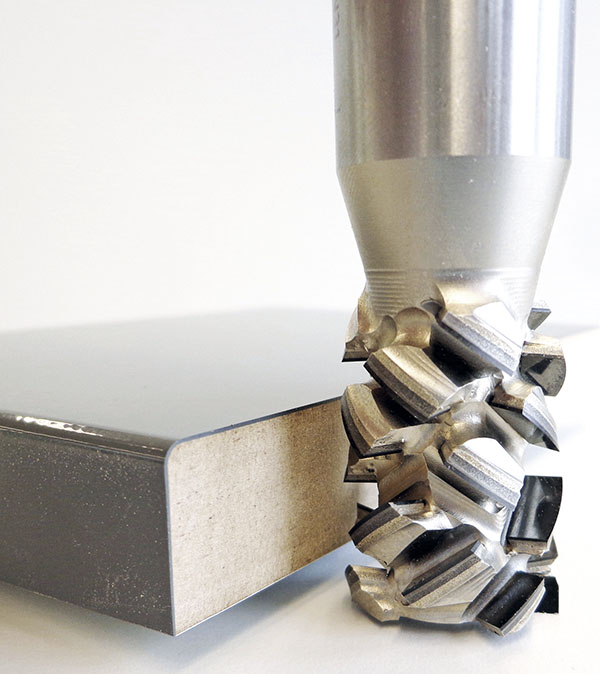

- Fresas de diamante: son útiles de alta tecnología y geometría helicoidal, que tienen en el cuerpo pastillas soldadas de diamante. Estas fresas son exclusivas para trabajos en CNC y dedicadas, especialmente, al corte de tableros aglomerados, plywood, y paneles de fibras: MDF, MDP y OSB. El corte con fresas de diamante genera altos rendimientos con un excelente acabado, sin despiques o daños en la superficie del material.

Fresas de corte recto con cuchillas intercambiables.

- Asegurarse de que la velocidad de avance y las RPM de la herramienta sean correctas:

De acuerdo con Irma Silva, el operario debe cuidar que las fresas elegidas sean compatibles con las características del centro de mecanizado o del router que se va usar, en resumen, que la velocidad de corte máxima de la herramienta no sea menor o exceda la potencia de la máquina.

Y es que, todas las herramientas de corte están diseñadas para trabajar con parámetros específicos (velocidad de avance –Va– y revoluciones por minuto –RPM–), y utilizarlas incorrectamente conlleva a la pérdida prematura del filo y a la disminución de la productividad y de la calidad del mecanizado.

Las RPM y la velocidad de avance se deben programar en función del diámetro de la herramienta y con base en el número de dientes y la geometría del útil.

La mayoría de las herramientas rectas operan en el rango de 6.000 a 12.000 RPM y con tasas de remoción de 1,0 a 4,0 metros por minuto. Las herramientas helicoidales y de diamante, generalmente, trabajan entre 8.000 a 24.000 RPM y velocidades de alimentación de hasta 25 metros / min.

Si bien no existe una regla única para seleccionar las RPM exactas, en general, se deben utilizar herramientas de menor diámetro a rangos de RPM más altos y herramientas de mayor diámetro con revoluciones por minuto inferiores.

Una vez que ha seleccionado las RPM correctas para cada operación, hay que calcular la velocidad de alimentación basándose en las recomendaciones del fabricante para lograr la evacuación apropiada de la viruta sin afectar la herramienta o la pieza. Véase tabla de velocidades de avance para fresas de mango para madera.

Al elegir los parámetros de corte correctos se consigue: optimizar la vida de la herramienta; obtener una mejor calidad de acabado; aumentar la vida del motor de la máquina por trabajar con menor carga; menor consumo de energía y por ende, se logran mejores costos de producción.

- Realizar el afilado y el mantenimiento correcto de la herramienta:

Uno de los principales problemas de los muebleros colombianos es que no cuidan el herramental adecuadamente. Según comentó Irma Silva: “en el país, los fabricantes quisieran prolongar la vida útil de una fresa más allá de sus posibilidades, la llevan hasta el punto máximo de desgaste y aun así pretenden seguir cortando con buenos resultados”.

“Recargar de trabajo la fresa y la máquina es económicamente contraproducente para la empresa pues, aunque el costo del mecanizado inicial puede parecer muy rentable y atractivo, a mediano plazo, los reafilados y los cambios de herramienta por el desgaste prematuro ocasionan pérdidas considerables de dinero; esto sin tener en cuenta los costos por la reparación de la máquina por los tiempos muertos y los reprocesos en que debe incurrir la empresa, ya que, una fresa desgastada, también desmejora la calidad del acabado”, añadió Silva.

Frente a este tema, Arley Rodríguez manifestó que es muy importante detectar el momento preciso en el que una fresa necesita cambio o reafilado para no sobrecargarla.

En este caso, el experto explica que hay tres indicadores de alerta que evidencian el desgaste de una fresa para madera: lo primero es revisar el filo de la herramienta y observar si el borde tiene partes desportilladas o con hendiduras, para ello conviene rozar el filo con la yema del dedo o con la uña, suavemente.

En segundo lugar, hay que estar muy atento a la calidad de los acabados: los tableros o las maderas con despiques excesivos, con bordes quemados o rotos son muestra clara que es hora de revisar el desgaste del herramental.

Finalmente, el operario, quien mejor conoce la máquina y su desempeño, debe estar muy atento a cualquier cambio mecánico o eléctrico irregular del equipo; por ejemplo: a los ruidos o silbidos agudos anormales que indican un sobresfuerzo, o a los incrementos del amperaje; ambos son indicadores de que la máquina está compensado la fata del filo y trabaja con una sobrecarga.

Una vez se detecta el desgaste de la herramienta es importante no exceder el máximo de afilados recomendados por el fabricante (entre dos y cinco) o hasta alcanzar el límite del diámetro permitido de la herramienta para que cumpla con precisión las medidas del corte requerido.

En todo caso, un reafilado normal puede estar entre 3 y 4 décimas del filo de la herramienta, más allá de eso es claro que la fresa presenta un desgaste excesivo.

También hay que considerar que cada vez que se afila una fresa, naturalmente, la herramienta pierde entre un 20% y 30% de su capacidad de corte, por lo que los parámetros de la máquina también deberían cambiar al trabajar con fresas reafiladas y, por ello, conviene disminuir levemente la velocidad de avance y las RPM del proceso.

Rodríguez menciona que la decisión de afilar una fresa debe tomarse con base en el costo-beneficio que el reacondicionado de la herramienta le ofrece a la fábrica, según su nivel de producción, los materiales a mecanizar y el tipo de procesos que realiza; pues, en muchas ocasiones sale más costoso reafilar los útiles por el alto desgaste que presentan.

Por ejemplo, cuando el taller tiene una alta producción y realiza cortes constantes con fresas rectas es más rentable comprar fresas con cuchillas intercambiables; la cuales, a mediano y a largo plazo, disminuyen el costo por corte.

Lastimosamente, es común que la elección de las fresas sea determinada por el bajo costo de la herramienta; lo mejor es buscar un equilibrio entre el desgaste y la productividad, además no hay que olvidar la importancia del mantenimiento y la limpieza periódica de la herramienta.

Por su parte, el afilado de las fresas de diamante con pastilla soldada es muy exigente y deben hacerlo sólo las compañías que cuenten con los equipos idóneos para ello.

Además, es importante considerar que cuando se reemplazan algunos dientes de las fresas de diamante todos los filos deben ser reacondicionados, tanto los filos de las nuevas pastillas como los filos de las pastillas originales, con el fin de ajustar a medida toda la herramienta; así las cosas, no es rentable reafilar una fresa de diamante con más del 25% de sus dientes dañados.

Para terminar, hay que destacar la importancia que tiene el mantenimiento de las fresas. Cada vez que termina el mecanizado y se desmonta la herramienta es vital limpiarla con un cepillo suave para retirar las partículas de madera, la resina o el aglutinante que se le adhieren al filo, esto ayuda a cuidar la integridad de la fresa y a mejorar la calidad del corte, a su vez, que aumenta su rendimiento.

Así mismo, hay que limpiar las pinzas y los conos de sujeción periódicamente, para evitar que se oxiden y contaminen las fresas con residuos de hierro que dañan el filo.

En fin, los expertos coinciden que es necesario cambiar la mentalidad del fabricante colombiano de querer sacarle a la fresa todos los cortes posibles hasta el punto del desgaste extremo. Lo mejor es alcanzar un punto medio y lograr un equilibrio entre la rentabilidad y la productividad; este punto es exclusivo del fabricante y depende mucho del trabajo diario, de la materia prima que utiliza y de su propia experiencia, esa es una tarea que debe hacer cada empresario en su negocio.

Fuentes

- Irma Silva, asesora industrial de la empresa Edir Herramientas SAS. irmacsilvav@hotmail.com

- Arley Rodríguez, líder nacional de herramientas para la sección de Madera de la compañía Sierras y Equipos,rodriguez@sierrasyequipos.com

0 Comentarios