Escáner para Madera: Obtenga Mejores Rendimientos en los Aserraderos

Luisa Fernanda Castro Patiño

Periodista M&M

Los escáneres son equipos que, a través de la tecnología infrarroja o láser-visión, permiten visualizar gráficamente, la forma y estructura de cada pieza. En el mercado existen equipos para diferentes aplicaciones, incluyendo los diseñados para la industria forestal que, está comprobado, aumentan entre un 2.0 y un 5.0 por ciento, la productividad de los aserraderos.

El escáner, palabra que proviene del inglés scanner y que significa explorar o registrar, es un aparato o dispositivo que sirve para examinar el cuerpo humano, un espacio, imágenes, documentos y objetos, por lo cual, en el mercado existen diferentes tipos de escáneres siendo algunos de los más comunes: los informáticos, los de código de barras, los de identificación biométrica, los de medicina y los de rastreo, entre otros.

Dado su amplio rango de aplicaciones en la industria en general y los buenos resultados que entregan estos equipos en cada campo, también se han creado diferentes tipos de escáneres especiales para industrias como la forestal, a fin de determinar con su empleo, de una manera más objetiva, las propiedades de la madera.

El escáner para madera es un equipo cuyo funcionamiento está basado, principalmente, en tecnología infrarroja, el cual identifica el “perfil” del trozo, para luego convertirlo en datos y en imágenes digitales de fácil manipulación y almacenamiento.

Gracias a estos equipos, las empresas que los aprovechan logran reunir gran cantidad de datos de alto valor sobre la madera que procesan, como registros de cualificación (diámetros, largos, espesores, anchos, curvaturas) que les sirven para aprovecharla racionalmente en la medida que, conocido el estado real del material, pueden lograr un mejor dimensionamiento o corte, sin provocar desperdicios, además de evita defectos en los bordes y extremos de las piezas, ventaja importante en la optimización de los procesos de canteado y despuntado, por ejemplo.

En principio, los datos que entrega un escáner son análogos, pero luego son procesados o interpretados por computador mediante una serie de operaciones y fórmulas matemáticas; una vez traducidos, el programa genera un archivo en formato access para que la información quede libre o a disposición del usuario quien, si lo desea, podrá formar una amplia y extensa base de datos de cada uno de sus productos.

Dado que para la industria maderera, las trozas son la materia prima fundamental de los aserraderos y esto obliga a los industriales a buscar la manera de obtener un volumen mayor de materia prima de cada una de ellas, los escáneres se presentan como una buena alternativa para aumentar, precisamente, el rendimiento de los aserraderos, en la medida que no sólo ayudan a medir y cubicar las trozas, sino que permite clasificarlas por diámetros, largos y realizar una selección de las menos y más curvas, lo que se traduce en tiempos más productivos y ahorro de dinero.

Dado que para la industria maderera, las trozas son la materia prima fundamental de los aserraderos y esto obliga a los industriales a buscar la manera de obtener un volumen mayor de materia prima de cada una de ellas, los escáneres se presentan como una buena alternativa para aumentar, precisamente, el rendimiento de los aserraderos, en la medida que no sólo ayudan a medir y cubicar las trozas, sino que permite clasificarlas por diámetros, largos y realizar una selección de las menos y más curvas, lo que se traduce en tiempos más productivos y ahorro de dinero.

De igual manera, existen equipos que permiten determinar características como la densidad de la madera –variable que erróneamente manejan algunos madereros, tomando el valor de una especie para adjudicárselo a todas las demás que trabajan– y cuyas fluctuaciones o pequeñas variaciones se convierte en puntos claves de información a tener en cuenta, ya que la madera al sufrir cambios asociados a factores medioambientales, expone las diferentes condiciones a las cuales ha estado sometida.

Determinar a través de un escáner esta propiedad mecánica, sus rangos y variaciones con un buen nivel de confiabilidad es, sin duda, de gran importancia para los aserraderos –por cuanto este parámetro constituye un indicador certero de las propiedades acústicas, eléctricas, mecánicas y térmicas de la madera, su trabajabilidad– así como también lo es adelantar algunos procesos o aplicaciones en los cuales estos equipos son altamente productivos.

- Clasificación de trozas: es un proceso muy utilizado por los aserraderos para optimizar el rendimiento de corte y permite además, un control preciso de la materia prima que ingresa a la planta. Normalmente, con la ayuda de un escáner es posible clasificar las piezas por parámetros geométricos como por ejemplo diámetro, longitud, espesores, anchos y, en algunos casos, también por la curvatura del tronco u otro factor que revele ciertas anomalías en las trozas, de tal modo que se pueda obtener un mejor aprovechamiento de la madera.

Vale anotar que clasificar las trozas por diámetros, previo al proceso de aserrío, aumenta el rendimiento del proceso (entre 2 y 5 por ciento), lo que puede marcar la diferencia entre ganar o perder dinero en este negocio.

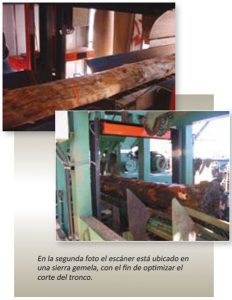

- Optimización de corte: generalmente, los cortes que se realizan en las sierras gemelas son simétricos, es decir, tienen correspondencia en forma y tamaño, pero en muchas ocasiones el tronco no queda centrado en la máquina lo que provoca lampazos (1) laterales y la pérdida de la simetría de la pieza central (semibasa). Un escáner puede determinar, con exactitud, la posición del tronco y de la sierra para que el corte quede perfecto.

Para el caso de grandes aserraderos, se justifica instalar un escáner que trabaje en la entrada de alimentación del aserrío con un SW de optimización (software) y un sistema de control; el primero se encarga de buscar el mejor patrón de corte para el tronco y el segundo, automatiza por medio de un PLC (Controlador Lógico Programable) una serie de sensores estratégicamente ubicados en la máquina, con el fin de controlar todos los movimientos de la misma. Adicionalmente, y con la ayuda de una pantalla táctil es posible simplificar el trabajo del operario, ya que con sólo un botón se puede poner en funcionamiento todo el sistema.

- Optimización de canteadoras: al pasar longitudinalmente una tabla entre dos cabezales de visión 3D, se obtiene una imagen digitalizada sobre la cual, un SW de optimización o software especial define el mejor corte, de acuerdo al valor monetario que tenga el producto a cortar.

- Optimización de trozado: cuando el área de dimensionado recibe troncos completos que –en la gran mayoría de los casos son mayores a los 10 metros de longitud– se pueden pasar por un escáner para determinar la medida de largo adecuada de cada tronco, su posterior corte o división, de esta manera la empresa puede aprovechar mejor la madera y obtener los mejores productos que corresponden.

- Determinación de contrafuerte: tras la poda de pinos, específicamente, se obtienen trozas de alta calidad y precio, pero en ocasiones y por ser los troncos cortados muy cerca de sus bases, se deforman, lo que se conoce como contrafuerte (aumento brusco del diámetro en el extremo grueso). La detección de este tipo de imperfección, a través de escáner, permite separar estos troncos de los demás y adoptar un proceso o uso diferente con ellos.

Actualmente, los escáneres tienen una demanda importante en Latinoamérica, en países como Chile, Argentina, Uruguay, Brasil, Estados Unidos y Canadá. Particularmente, en Colombia, aún no se utilizan masivamente en las industrias madereras o aserraderos, dado que estos equipos están diseñados para empresas que produzcan aproximadamente 1500 m3 de tablas y, en el país, son pocas las compañías que alcanzan volúmenes de producción tan altos.

Partes y Aplicaciones

En general, los escáneres son equipos que se caracterizan por su simplicidad, los más modernos están compuestos, principalmente, por un encoder, escáner, una unidad de adquisición y despliegue y una unidad interfaz – sensores.

En general, los escáneres son equipos que se caracterizan por su simplicidad, los más modernos están compuestos, principalmente, por un encoder, escáner, una unidad de adquisición y despliegue y una unidad interfaz – sensores.

Vale anotar que su instalación, puesta en funcionamiento y la capacitación del operario para su manejo, puede abarcar de tres a cuatro días, pero antes debe prepararse para recibirlo. “Antes de la instalación de un escáner, es necesario que el usuario realice unos trabajos básicos de tendido de ductos para cables de señales y eléctricos y de ser necesario, también de estructuras mecánicas, asegura Torres.

En todo caso, el buen funcionamiento de un escáner depende en un 90 por ciento que los transportes –el lugar por donde circula la troza– se encuentren en perfecto estado.

- Escáner: realiza la medición geométrica del trozo de madera y envía las señales a la unidad adquisición y despliegue.

- Encoder: es el aparato que genera pulsos electrónicos y a su vez, activa el avance de la cadena (rieles por donde se desplaza el tronco); éste también sirve para determinar los parámetros geométricos de los troncos o tablas de madera, según sea el caso.

- Unidad adquisición y despliegue: esta unidad es la encargada de recibir las señales del escáner y del encoder que luego descifra –con la ayuda del software de procesamiento– para realizar el despliegue de las trozas procesadas, es decir, hacer visible la información y para que pueda ser interpretada por el operario.

- Unidad Interfaz -Sensores: esta unidad es la encargada de alimentar eléctricamente el escáner y el encoder.

Clasificación de los Escáner

En el mercado existen diferentes tipos de escáner especiales para cada proceso, pero en el caso particular de la industria maderera, se utilizan infrarrojos o de sombra, de forma real o True Shape, Ultrasonido y por Triangulación láser. A continuación, se citan las características principales de los más utilizados en el sector maderero.

- Infrarrojos o de sombra: como su nombre lo indica, son equipos que utilizan rayos infrarrojos, que van de una unidad emisor a una unidad detector, es decir, en forma direccional y por eso cada estación está enfrentada para dirigir el haz de luz directamente una hacia la otra. Posteriormente, cuando el objeto (madera) pasa en medio de las unidades, bloquea los rayos que, mediante un dispositivo electrónico y un software especial, se transforman en datos.

Según Carlos Torres, Product Manager para América Latina de Tecnología Integral S.A. –compañía chilena dedicada a la investigación, desarrollo y comercialización de productos de alta tecnología para la industria maderera– este tipo de escáner es muy utilizado en los aserraderos, ya que, aunque miden las características del material en forma aproximada, esta precisión es, en muchos casos, suficiente para aplicaciones específicas. De igual manera, además por ser robustos, no requieren ningún tipo de calibración y son muy económicos.

- De forma real o True Shape: son equipos que utilizan cabezales 3D para medición tridimensional; funcionan tomando un punto de referencia sobre la superficie de la madera para determinar las coordenadas reales de una línea láser que luego es proyectada sobre el objeto, dicho de otro modo, el láser atraviesa los objetos que pasan por la máquina y mediante un dispositivo electrónico los reproduce en imágenes digitales.

Mientras que un equipo convencional como el infrarrojo toca la pieza punto por punto, la cámara de escaneado láser toma miles puntos a la vez -hasta 1500 veces por segundo- y reproduce, fielmente, la pieza en pantalla. “Este tipo de escáner ofrece una precisión muy alta en la medición de parámetros geométricos de la madera; ya que muestra una imagen digital de la pieza completa, de allí que sea utilizado en la optimización de procesos de corte, principalmente, en troncos y en tablas”, afirma Torres.

Mientras que un equipo convencional como el infrarrojo toca la pieza punto por punto, la cámara de escaneado láser toma miles puntos a la vez -hasta 1500 veces por segundo- y reproduce, fielmente, la pieza en pantalla. “Este tipo de escáner ofrece una precisión muy alta en la medición de parámetros geométricos de la madera; ya que muestra una imagen digital de la pieza completa, de allí que sea utilizado en la optimización de procesos de corte, principalmente, en troncos y en tablas”, afirma Torres.

Otra función del escáner True Shape es que, además de medir las trozas y semibasas, da la posibilidad de optimizar el material, es decir que a través de estos equipos se pueden establecer las medidas del tronco (espesor, largo y ancho) y por ende, determinar el número de tablas que se obtendrán de una troza.

En general, estos equipos integran un software especial capaz de recibir, procesar y desplegar toda la información, pero además su operación es muy sencilla. Ubicar cuadro: Características Técnicas: Escáner infrarrojos y True Shape o de “forma real”

- Por triangulación láser: a diferencia del True Shape, en el que una línea láser atraviesa los objetos, este equipo funciona mediante la técnica de triangulación, es decir hace un rebote de señal en el objeto con base en un sólo punto y luego ésta se dirige al detector lineal para procesar la información.

Precisamente, lo anterior representa una desventaja en comparación con los equipos True Shape dado que la señal o el láser, en cambio de atravesar el tronco, toca un sólo punto limitando su uso al escaneado de una cara o parte de la pieza y a la identificación de arqueaduras o curvaturas en las trozas. Antes de Comprar un Escáner…

Existen ciertos factores a tener en cuenta antes de adquirir cualquier máquina con fines productivos, particularmente, a la hora de adelantar procesos de corte o aserrado, como conocer la forma y las características del material a trabajar, su tamaño y el proceso ideal para transformarlo, para lo cual los escáneres son equipos de gran utilidad, aunque, considerando también de éstos, su conveniencia por costos, rentabilidad y productividad.

Existen ciertos factores a tener en cuenta antes de adquirir cualquier máquina con fines productivos, particularmente, a la hora de adelantar procesos de corte o aserrado, como conocer la forma y las características del material a trabajar, su tamaño y el proceso ideal para transformarlo, para lo cual los escáneres son equipos de gran utilidad, aunque, considerando también de éstos, su conveniencia por costos, rentabilidad y productividad.

En este sentido, aunque estos equipos escanea cualquier tipo de madera y de cualquier longitud, el industrial debe considerar los diámetros del material que procesa en su planta, pues no todos los escáneres trabajan los mismos diámetros, calibres y espesores. (Ver gráfico Triangulación).

El segundo aspecto está relacionado con la cantidad y variedad de los materiales a transformar, frente a lo que se aconseja usar escáneres en empresas que procesen medianos ó grandes volúmenes de madera, pues es, precisamente, en este tipo de compañías donde son altamente productivos, tanto para la clasificación de los troncos como para el control de la máquina encargada de realizar el destape del tronco.

Por último, se encuentran los gastos de inversión, factor decisivo a la hora de elegir cualquier equipo, en la medida que el industrial debe determinar si el costo de la máquina constituye, en realidad, una inversión para su empresa y si podrá asumir también los costos de instalación, accesorios y demás sistemas de acondicionamiento, pues en ocasiones, éstos últimos pueden elevar, sustancialmente, el costo neto de la máquina.

“El costo de los escáneres depende mucho de las necesidades del usuario, la ventaja es que existen equipos que se adaptan a la capacidad adquisitiva de cada cliente, ya que su costo en el mercado inicia desde los US$ 8,000 en adelante”, señala Torres.

De igual manera, el industrial debe tener en cuenta los gastos consecutivos a la adquisición de la máquina, sobre todo los que tienen que ver con el mantenimiento. En ese sentido, los equipos que funcionan empleando de programas informáticos como los escáneres, son menores y pueden amortizarse rápidamente, no sólo porque cuentan con un grado de automatización elevado, sino porque generan ahorro en gastos de personal.

En conclusión, obtener el mejor aprovechamiento de la madera es un reto para los industriales del sector y los escáneres se muestran como una solución que puede ayudar a conseguir este propósito. Aunque a la larga, en este artículo se han reseñado las características, aplicaciones y ventajas de estos equipos en los aserraderos, no hay que olvidar que la decisión de adoptarlo depende en gran medida de la rentabilidad que proporcione al negocio.

Citas

- Tablas laterales que poseen sólo una cara plana.

Fuentes

- Carlos Torres W. Product Manager para América Latina de Tecnología Integral S.A. ctorres@tecintegral.cl

- Fotos crédito. Tecnología Integral S.A.

0 Comentarios