Dispositivos y Productividad (*): Formas y Piezas Curvas de Alta Calidad

Carlos Alberto Alzate Montoya **.

Instructor de Maderas. Sena – Medellín.

El curvado de madera, laminada o maciza, técnica usada antiguamente para la elaboración de instrumentos musicales y posteriormente en carpintería y ebanistería, tiene como principio el estiramiento de las fibras del material, hacia el lado convexo, y la compresión, hacia el cóncavo, para obtener formas especiales de alta calidad, resistencia y estética.

A fin de facilitar este proceso, especialmente en los pequeños talleres de carpintería, M&M presenta en esta edición, las recomendaciones del instructor y profesional en maderas, Carlos Alberto Alzate Montoya, publicadas en su libro Dispositivos y Productividad, capítulo 16: ‘Dispositivo de Rectificado en Trompo o Tupi’, el cual se encuentra dividido en las siguientes etapas:

- Dibujo de plantillas a escala natural:

Lo primero es hacer dibujo del mueble a escala natural 1:1 y luego hacer un dibujo de la pieza a fabricar, también a escala natural, el cual servirá como modelo de referencia para la fabricaciones de piezas posteriores.

Con este modelo fabricamos la plantilla, que es la pieza misma elaborada en un material delgado y duro, preferiblemente de cartón o triplex. Con ella se realiza un patrón de trazo sobre la madera y que debe tener entre 3 y 4 milímetros más que la medida de la pieza terminada, medida ideal para el rectificado en el trompo.

- Fabricación de dispositivos:

Aplicada sobre una pieza como la que muestra la figura 1., la cual tiene curva a ambos lados.

Aplicada sobre una pieza como la que muestra la figura 1., la cual tiene curva a ambos lados.

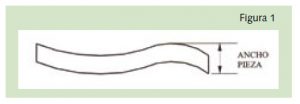

Lo primero es tomar un tablero, preferiblemente de triplex o de un material muy resistente y estable –no se recomienda madera sólida para este proceso debido a sus contracciones y dilataciones por efecto de la humedad del medio ambiente–, con un espesor mínimo de 15 milímetros y que tenga una longitud de 20 centímetros más que la pieza y 15 centímetros de ancho, más dos veces el ancho de la pieza; sobre el cual se trazará, con el uso de la plantilla, los dos lados de la pieza a ambos lados del tablero, como se muestra en la figura 2.

Posteriormente, se corta por los trazos y se rectifica de tal manera que las curvas queden exactamente iguales a la plantilla de la pieza que debemos obtener, según se ve en la figura 3.

Posteriormente, se corta por los trazos y se rectifica de tal manera que las curvas queden exactamente iguales a la plantilla de la pieza que debemos obtener, según se ve en la figura 3.

Colocación de topes:

Colocación de topes:

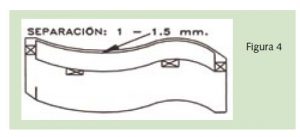

Una vez copiados los perfiles de la pieza en el tablero, el paso siguiente es la colocación de los topes –trozos de madera de 10 cm. de largo x 6 -7 cm. de ancho x 2 mm de espesor menos que la pieza– para los elementos a procesar, escogiendo uno de los lados del tablero y sobre éste, colocar la plantilla, separándola del borde entre 1 y 1.5 milímetros. En este punto se colocan los topes de posición en un número que impidan que las piezas colocadas se muevan hacia los lados; como lo muestra la figura 4.

Este lado se debe marcar como primer paso. Tenga en cuenta que cuando se inicie el proceso de rectificado de piezas, este va a ser el primer proceso a efectuar, pues la pieza quedará entre 1 y 1.5 milímetros más ancha que la plantilla.

Este lado se debe marcar como primer paso. Tenga en cuenta que cuando se inicie el proceso de rectificado de piezas, este va a ser el primer proceso a efectuar, pues la pieza quedará entre 1 y 1.5 milímetros más ancha que la plantilla.

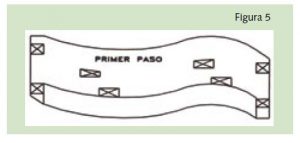

Este mismo proceso se repite en el otro lado del tablero, pero esta vez, se colocará la plantilla en el borde del perfil para posteriormente colocar los topes, según referencia la figura 5. Así se garantiza que la pieza quedará como una perfecta copia de la plantilla.

Fijado de las piezas:

Fijado de las piezas:

A fin de asegurar un trabajo de calidad, es necesario implementar al dispositivo, el fijado de las piezas, proceso necesario para contrarrestar los altos esfuerzos de corte a los que ésta será sometida.

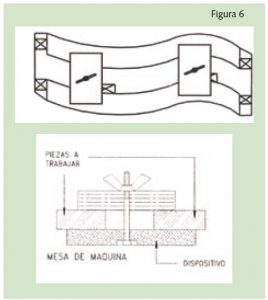

Un elemento de fijación son las prensas especialmente diseñadas para dispositivos, las cuales pueden colocarse en los mismos topes, realizando la acción de una palanca, presionan fuertemente la pieza contra el dispositivo. Otra forma de hacer este proceso, es mediante un montaje con tornillos de 3/8 de pulgada, de los cuales se incrusta su cabeza en la parte inferior del tablero y en la parte superior se instalan unas tablillas de madera dura; por medio de chapolas o tuercas de mariposa, se fijan las piezas para proceder a su rectificado. Ver figura 6.

Para finalizar, se colocan pequeñas tiras de papel de lija en la base donde quedarán las piezas para impedir su desplazamiento durante el proceso y así disponer el dispositivo para el rectificado de éstas en el trompo.

Para finalizar, se colocan pequeñas tiras de papel de lija en la base donde quedarán las piezas para impedir su desplazamiento durante el proceso y así disponer el dispositivo para el rectificado de éstas en el trompo.

- Montaje de piezas para el rectificado en trompo:

Para este proceso, como normalmente las piezas pueden tener curvas cóncavas y convexas, se recomienda el uso de un mandril o portacuchillas de dientes de tungsteno, colocado en espiral a lo largo del cuerpo de la herramienta, lo cual asegurará que los esfuerzos de corte se efectúen alternativamente en la pieza, y permitir la rectificación de cualquier tipo de curvas, sin reventarla.

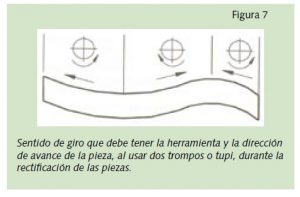

Otra opción es el uso de los dados molduradores equipados con cuchillas rectas, aunque con éstos se pueden presentar inconvenientes en piezas con doble cavidad, para lo cual se sugiere hacer una curva, voltear la pieza y hacer la otra curva; o usar dos trompos y dos dados molduradores, de manera tal que un trompo gire en un sentido y el otro en sentido contrario, haciendo una parte de la curva en uno y sobre el otro, la parte restante; como lo muestra la figura 7.

Una tercera opción de elemento rectificador es un rodillo de madera o aluminio, forrado en lija de grano 36, 40 o 60, de acuerdo al grado de pulimiento que se desee obtener de la pieza rectificada.

Una tercera opción de elemento rectificador es un rodillo de madera o aluminio, forrado en lija de grano 36, 40 o 60, de acuerdo al grado de pulimiento que se desee obtener de la pieza rectificada.

Para cualquiera de las dos herramientas, las cuales deben estar bien sujetas a la máquina antes de iniciar el proceso, el montaje se realiza así:

Recomendaciones finales

- Verifique que el palpador quede firmemente fijado a la mesa de la máquina, asegurando que diámetro exterior del rodillo coincida con el de la lija colocada.

- Recuerde que la pieza debe quedar, como mínimo, un milímetro (1.0 mm) más arriba del palpador, para evitar la fricción entre ellos y que se quemen, debido a que durante el trabajo la herramienta gira y el palpador permanece quieto.

- Para el rectificado se dispone el dispositivo para que recorra pegado al palpador, y así garantizar que la herramienta rectifique las piezas, dejándolas en la forma exacta acorde al dispositivo.

______________________________

* Adaptación del libro ‘Dispositivos y Productividad en la Industria de la Maderera’. Carlos Alberto Alzate Montoya. Entregas en M&M: Ed. 53 (sept-nov/06), Ed. 54 (dic 06/feb 07).

** Carlos Alberto Alzate Montoya: Ingeniero Mecánico de la Universidad Nacional de Colombia, con especialización en Administración de la Educación y experiencia de 25 años en el sector transformador de la madera. Ha trabajado en el área técnica de Tecnisa y Maderinsa y ha ocupado los cargos de Coordinador de Desarrollo Tecnológico del Centro de la Madera e instructor de Maderas del Servicio Nacional de Aprendizaje – SENA, regional Antioquia. Como investigador realizó el estudio “Fabricación de Pisos en Guadua” cuyo eje central son los procesos de mecanizado, secado y adherencia de esta madera. Es autor de los libros Enchapado de Maderas, Dispositivos y Productividad en la Industria de la Madera y Hablando de Guadua. calzate@sena.edu.co

Colocación de topes:

Colocación de topes:

0 Comentarios