Mesa de Centro ‘Mace’

Centro Tecnológico del Mobiliario del Sena

En el diseño de mobiliario se han hecho avances tecnológicos impresionantes durante los últimos años; es por esto que el Centro Tecnológico del Mobiliario del Sena muestra hoy, en este espacio de ‘Taller’, una nueva propuesta, en la que se hace uso de toda la tecnología disponible para adelantar procesos constructivos en esta materia; los desarrollos que es posible apropiar para aplicar y transmitir al sector empresarial.

‘Mace’, la propuesta que presentamos a continuación, exhibe el uso de nuevos materiales y procesos que la convierten en un producto especial y en apariencia, muy diferente a los producidos cotidianamente por la industria; se trata de una mesa cuya configuración propone una superficie horizontal elevada del suelo y con múltiples usos, como trabajar o realizar diversas actividades habituales de casa (comer) u oficina y que además da la opción de colgar en ella objetos; incluso tiene un propósito decorativo.

Gracias a la combinación de materiales, ‘Mace’ -cuyo nombre surge de una extracción de las palabras madera y acero”- puede ser considerado una novedad, en cuanto a mesas de centro se refiere. En ella, y con la Aplicación del diseño a partir del Ciclo de Vida del Producto, se concentran y fomentan el uso de productos respetuosos con el Medio Ambiente, para que sea un concepto entendido y apropiado por la industria y los usuarios; esto hace la diferencia con los diseños que se producen hoy a nivel mundial.

Mace, mesa de centro, está diseñada a partir de las siguientes variables:

- Selección de materiales con bajo impacto ambiental.

- Reducción, al máximo, de materiales utilizados.

- Optimización, al máximo, los procesos de producción.

- Mejoramiento de los sistemas de distribución.

- Reducción del impacto durante el uso.

- Optimización del tiempo de vida.

- Optimización de los escenarios de fin de vida de los productos.

Ya, a nivel de materiales, los principales para la elaboración de ‘Mace’ son los siguientes:

- La madera, como recurso natural renovable, indispensable en la fabricación de mobiliario para la línea hogar, no sólo en Colombia sino a nivel mundial. Esta fue utilizada para fabricar las patas y los travesaños de la mesa. Este recurso también está presente en la chapilla que lleva los rectángulos de la superficie de la mesa.

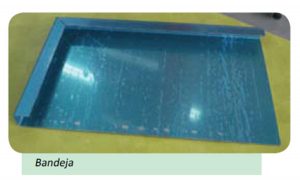

- El acero inoxidable, como un producto reciclable hasta un 70 por ciento y auto reparable por sus capas pasivas de oxido de cromo, que le permiten ofrecer una mayor durabilidad a la intemperie y se muestra como una alternativa para oxigenar el mercado de la madera a partir de su combinación. Éste fue utilizado para la fabricar la bandeja que recubre la superficie de la mesa.

- El aluminio, un metal abundante en la corteza terrestre, que no se encuentra en estado puro en la naturaleza, sino en forma de óxidos con varios grados de hidratación, con silicatos, y mezclado con otros elementos como impurezas de óxidos de hierro y silicio. El aluminio, que se extrae del mineral denominado bauxita, fue utilizado para las uniones de las patas de mesa.

Como detalles constructivos importantes, ‘Mace’ resulta fácil de trasladar de un lugar a otro, gracias a un proceso de ensamble práctico, pues sus partes pre-ensambladas se pueden armar y desarmar fácilmente y sin sufrir deterioro, manteniendo la calidad del producto y su durabilidad, lo que reduce al máximo costos de transporte y embalaje.

Proceso de Fabricación del Producto

Para el proceso de fabricación del producto fue necesario diseñar un par de bandejas en aceros inoxidable 304, acabado en 4 PVC, un material que comercialmente se consigue bajo esta referencia de acabado. Su particularidad es que se logra tras un proceso de satinado o rayado con un recubrimiento plástico, que evita el deterioro del material.

Para este caso, la fabricación de las bandejas se hizo empleando una máquina punzonadora de control numérico que recibe órdenes de un programa de computación; luego las bandejas pasaron a un proceso de doblado C.N.C para lograr así una mejor precisión en las dimensiones finales.

En aluminio, también se empleó una unión, que es el elemento que permite el ensamble completo de la pata, que está a su vez compuesta de un par de espigas realizadas tras un proceso de grafilado y que facilitan el perfecto amarre entre la madera y el aluminio.

A continuación, se explica el proceso de preparación de tableros. En esta fase se dio dimensión final al tablero –de MDF de 18.0 milímetros de espesor– que hace parte de la superficie. Las dimensiones finales de esta sección son: largo 630 milímetros x 380 milímetros de ancho.

El proceso siguiente fue el enchapado, para el cual se preparó la superficie, al igual que la chapilla de unión; luego dos capas de cemento de contacto en cada una de las partes, se procedió a su unión.

Paso seguido, se adelantó un proceso de verificación de la calidad de las chapillas y luego que las superficies estuviero

Paso seguido, se adelantó un proceso de verificación de la calidad de las chapillas y luego que las superficies estuviero n listas para ser unidas, se procedió a asentarlas a fin que no quedarán vacios o grumos.

n listas para ser unidas, se procedió a asentarlas a fin que no quedarán vacios o grumos.

Ya, con la superficie seca, se procedió a realizar un proceso de ruteado para generar una dilatación en forma de ‘V’ justo en la mitad de la cubierta de la mesa.

A continuación se adelantó el proceso de corte de las patas y que consistió en darle escuadra a la madera de Nogal, mediante el proceso de canteado por las dos caras.

Después de tener todas las caras y cantos listos, en la escuadra, se procedió a adelantar el sobre dimensionado, en el cual se cortó en la sierra circular, la medida de las patas y travesaños, con una tolerancia aproximada de 2.0 milímetros. Así se obtuvo, como resultado, la materia prima para pasar al siguiente proceso.

Luego, se procedió al cepillado de las piezas, proceso que consistió en pasarlas por el cepillo, teniendo como base la cara canteada de cada una de las mismas para lograr una mayor precisión en la medida final.

El paso siguiente fue tomar las medidas finales, en largo, de cada una de las piezas, procedimiento desarrollado en una sierra radial con topes a medidas y que dio como resultado, uniformidad en todas las piezas requeridas.

A continuación se procedió a efectuar el perforado de cada una de las piezas, para lo cual se empleó un taladro múltiple con sistema 32, con el resultado posterior de obtener todas las perforaciones necesarias para continuar con el proceso.

A continuación se procedió a efectuar el perforado de cada una de las piezas, para lo cual se empleó un taladro múltiple con sistema 32, con el resultado posterior de obtener todas las perforaciones necesarias para continuar con el proceso.

Posteriormente, se procedió a lijar cada una de las piezas de madera, en caras y cantos, con una lijadora de banda horizontal oscilante.

Seguidamente, se colocaron uno a uno, los tarugos en cada una de las piezas que hacen la función de travesaños de la mesa.

Luego de tener los travesaños, con sus respectivos tarugos de 10.0 x 40.0 milímetros, se dio paso al proceso de pre-ensamble, como lo muestra la gráfica, no sin antes dar escuadra a las caras internas de cada uno de los laterales.

Después de realizar todo el proceso anterior, se obtuvieron unos laterales.

Proceso de Pintura

Terminados los procesos de corte y ensamble, se dio paso al proceso de pintura, esta primera parte consistió en inspeccionar el mueble y corregir todos sus posibles defectos, se realizó la preparación de las superficies, mediante abrasivos y productos acondicionadores y, finalmente, se aplicaron los productos de acabado que se enuncian en el siguiente aparte.

Terminados los procesos de corte y ensamble, se dio paso al proceso de pintura, esta primera parte consistió en inspeccionar el mueble y corregir todos sus posibles defectos, se realizó la preparación de las superficies, mediante abrasivos y productos acondicionadores y, finalmente, se aplicaron los productos de acabado que se enuncian en el siguiente aparte.

Descripción del Proceso de Pintura

- Inspección del mueble.

- Corrección de defectos.

- Lijado con abrasivo recubierto en seco # 180.

- Aplicación del color (pre-sellante Wengue).

- Aplicación del sellador (catalizado).

- Lijado con abrasivo recubierto en seco # 240.

- Aplicación de segunda mano de sellador (catalizado).

- Lijado con abrasivo recubierto en seco # 320.

- Aplicación de tercera capa de sellador (catalizado).

- Lijado con abrasivo en seco # 360.

- Producto de acabado (laca catalizada mate).

Ensamble Final del Producto

Después de tener todas las piezas pintadas, damos paso al proceso de pre-ensamble de las partes, esta consistió en tomar las uniones en aluminio y las patas A y B, y aplicar una pequeña porción de pegante en cajas y espigas para obtener así, los laterales.

Después de tener todas las piezas pintadas, damos paso al proceso de pre-ensamble de las partes, esta consistió en tomar las uniones en aluminio y las patas A y B, y aplicar una pequeña porción de pegante en cajas y espigas para obtener así, los laterales.

El proceso final continúa con el prensado de los laterales pre-ensamblados que se unen, teniendo en cuenta no afectar los acabados de las piezas ya pintadas, hasta obtener la estructura

Con la estructura ya ensamblada, se procedió a montar la superficie de la mesa, esta fase consistió en lograr ángulos sobre puestos, como lo muestra la figura anterior, que amarran la superficie con la estructura, dando por terminado el proceso.

Vale anotar que éste este proyecto, en buena medida, es un llamado a la industria, para que se sensibilice al adelantar los procesos de diseño de sus productos y empiecen a tener en cuenta el concepto de ciclo de vida de los mismos.

Créditos:

- Luis Guillermo Palacios Hinestroza: Diseñador Industrial, Instructor de Diseño de Productos. Sena Centro Tecnológico del Mobiliario.

- Álvaro José Cardona: Instructor Técnico en Ebanistería. Sena Centro Tecnológico del Mobiliario.

- Redacción de texto: Luis Guillermo Palacios Hinestroza.

- Fotografía: Luis Guillermo Palacios Hinestroza.

0 Comentarios