Preparación de Superficies de madera, la calidad del acabado

Una de las fases más importantes y delicadas en la fabricación de muebles es la aplicación de recubrimientos cuando se utiliza pintura; sin embargo, también se ha registrado que puede ser una de las más desatendidas en algunas empresas que destinan para este proceso, personal sin los conocimientos suficientes en la preparación de las superficies de madera.

Ciertamente, la calidad final de un mueble depende de su acabado, y en un alto porcentaje, de una preparación de superficie que cumpla tres propósitos: mejorar las propiedades de un sustrato –a través de procesos físicos y químicos– de manera que se logre un color y una textura más homogéneos; desaparecer las huellas que dejan las máquinas en el proceso de transformación; y disponer la superficie para recibir productos de acabado.

Conocer los materiales de fabricación de una pieza, el estado de las superficies; las máquinas y herramientas a utilizar en la aplicación de productos de acabado, y los métodos químicos o físicos de preparación de superficies son ítems obligados para un acabado de calidad, tema que tratará el siguiente ‘Paso a paso’ a partir de cuatro fases básicas: la inspección del sustrato, reconocimiento de los productos empleados para el lijado en blanco, el lijado, y la aplicación del acondicionador de superficies.

Paso 1: Inspección del sustrato

Hace referencia a la identificación de los sustratos –que pueden ser madera sólida, tableros alistonados, tableros contrachapados y tableros aglomerados de partículas y/o fibras–, los defectos que presente y el registro de la información en formatos para control de calidad; los cuales, debe elaborar la empresa de acuerdo a su necesidad.

Referente a la madera sólida, es necesario mencionar que cada especie posee características únicas que determinan la apariencia del acabado, como el color, la textura, el veteado, la orientación de las fibras y el brillo, y que algunas propiedades de la madera, como el Contenido de humedad (C.H) y la densidad (d); afectan directamente la calidad del acabado.

Para el caso del C.H debe estar, según la especie, en el porcentaje requerido de acuerdo al lugar de uso del producto final a fin de que la madera logre estabilidad dimensional, aumente su resistencia biológica, garantice el tratamiento con preservantes, mejore de la adherencia, permita un fácil lijado y garantice la calidad del acabado. Sobre la densidad, esta propiedad tiene relación con la porosidad y la dureza de la madera, y determina el tipo de herramientas a utilizar para su preparación.

Para los tableros alistonados, como sustrato que recibe el acabado, se recomienda que el ancho máximo por cada listón no supere tres veces su espesor a fin de reducir el tamaño de los anillos de crecimiento para evitar el defecto conocido como abarquillado. Lo ideal es la unión de listones de la misma especie o con densidades similares con un secado homogéneo.

En el caso de los tableros contrachapados –que se clasifican por su calidad en primera, segunda y tercera de acuerdo con la apariencia de sus caras y el uso final, y que ofrecen gran resistencia dada su estructura a partir de chapas impares con espesores de entre 4.0 y 30 mm– las opciones pueden ser más amplias pues algunos ofrecen una de sus caras con chapa de madera de cedro, nogal, roble, lo que abre las opciones de apariencias decorativas.

Referente a los tableros aglomerados de partículas, son las caras compuestas por partículas de menor tamaño –distintas a las del centro del tablero– las que se someten al proceso de recubrimiento dado que tienen superficies más uniformes que facilitan los procesos de pintura y enchapado.

De otro lado, si se trata de evaluar la conveniencia de un sustrato (tablero) según su uso, están los de partículas para ambiente seco, de color marrón claro que no posee ningún recubrimiento; y los de partículas para ambientes húmedos en interiores que se caracterizan por su color verde mate y que tienen uso frecuente en muebles para cocinas integrales y baño, entre otros. Ambos, dado que no posee ningún recubrimiento, deben protegerse con pintura o enchape.

También están los de partículas para ambientes exteriores, de color verde semibrillante, caras recubiertas con una película de melanina-urea-formaldehido que los impermeabiliza y sella, y que son utilizados en formaletería y revestimiento de viviendas.

Referente a los tableros aglomerados de fibra de madera –de textura homogénea en las caras, buena maquinabilidad (incluidos los procesos de ruteado o moldurado) y que dan una superficie sin astillamiento, lo que facilita el acabado con pintura– están los de MDF Y HDF.

Los primeros (Medium Density Fibreboard) o Tableros de Fibra de Densidad Media, recomendados para ambientes secos, se identifican por su color marrón claro y cantos absorbentes; mientras los segundos (High Density Fibreboard) Tableros de Fibra de Alta Densidad, presentan color marrón claro u oscuro, una cara rugosa y otra lisa o sus dos caras lisas y se emplean en elementos que no tengan contacto con humedad.

Ambos presentan color verde y pueden resistir a la humedad siempre que sean protegidos con pintura o enchape, en vista que carecen de recubrimiento.

Paso 2: Reconocimiento de los productos para el lijado en blanco

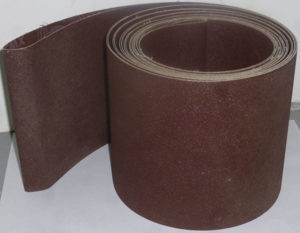

El lijado en blanco hace referencia al lijado realizado a la madera o productos derivados de ésta, antes de aplicar cualquier producto acondicionador, utilizando abrasivos (1) –insumos que actúan sobre otros materiales con diferentes esfuerzos mecánicos; cortando, desbastando, puliendo y brillando, mediante fricción– y que para el caso son de tipo recubiertos o lijas.

Considerar el tipo y las características de los componentes de los abrasivos es importante también para la garantía de un exitoso proceso de preparación; hecho por el que antes de las recomendaciones de lijado, abordaremos, de una manera general, el tema de los abrasivos.

Al respecto, existen bases en papel, tela y respaldo en velcro que permite la fijación del grano por medio del adhesivo. Las de papel son muy utilizadas en lijado de madera y, de acuerdo a su gramaje (identificado con letras, véase tabla # 3), se determina la flexibilidad, la resistencia y el tipo de grano que soportan. Para los de tela se utiliza jean o drill y se ofrecen en bandas abrasivas ya que son empleados en máquina. El soporte en tela también se identifica con códigos en letras.

Las de papel con respaldo en velcro son muy versátiles pues la tela ofrece resistencia al rasgado mientras el papel, resistencia al estiramiento, hechos que las hacen ideales para el trabajo con máquinas lijadoras.

Referente a los granos existen sintéticos o naturales, y diferentes minerales para la fabricación de abrasivos recubiertos; sin embargo, es el mineral sintético, óxido de aluminio, el más común para procesos de lijado de maderas.

Este se obtiene de la bauxita de alta calidad, triturada y calcinada, con pequeños porcentajes de hierro y coque; cocida en hornos con temperaturas que alcanzan entre 1500 y 1700 °C; los bloques obtenidos son triturados y clasificados por tamaños, logrando una dureza de entre 8,9 y 9,2; menor que la del carburo de silicio que también puede utilizarse para lijar madera aunque –por su alta dureza (entre 9,2 y 9,6) y la escaza friabilidad (2) para fragmentarse y renovar sus aristas cortantes en ese sustrato especifico– los granos pierden rápidamente su filo.

Este se obtiene de la bauxita de alta calidad, triturada y calcinada, con pequeños porcentajes de hierro y coque; cocida en hornos con temperaturas que alcanzan entre 1500 y 1700 °C; los bloques obtenidos son triturados y clasificados por tamaños, logrando una dureza de entre 8,9 y 9,2; menor que la del carburo de silicio que también puede utilizarse para lijar madera aunque –por su alta dureza (entre 9,2 y 9,6) y la escaza friabilidad (2) para fragmentarse y renovar sus aristas cortantes en ese sustrato especifico– los granos pierden rápidamente su filo.

Por su dureza y tenacidad es el abrasivo ideal para el lijado de superficies en madera dado que le permite cumplir con su propiedad de friabilidad, fragmentándose bajo el calor y la presión generados en el lijado antes de amellarse; lo que garantiza su filo por más tiempo.

Vale señalar que para la fabricación de abrasivos existen tres organismos internacionales de estandarización de granulometría para su producción, y marcan los abrasivos con letras antes del número del grano: La Federación Europea de Productos Abrasivos (FEPA) se identifica con la letra P, El Instituto Nacional Estadounidense de Estándares (American National Standard Institute ANSI) con la letra A; y Estándar industrial de Japón (Japan Industrial Standard) JIS con la letra j.

Basados en la norma FEPA –para la clasificación del tamaño de los granos 12 hasta 220 denominados macro abrasivos– se utiliza un sistema de tamices de 1 pulg2 donde todos los granos pasan por distintos tamices, separándose por tamaños; una vez seleccionado el mineral, el número del grano coincide con el de aberturas por pulg2 que presenta el tamiz (por ejemplo, un abrasivo que lleva el código P80, indica que su grano pasa por un tamiz que tiene 80 x 80 aberturas).

Para los granos de 240 a 2500, denominados por la FEPA como Micro abrasivos, se utiliza el sistema de decantación, a través del cual las partículas en suspensión en un líquido más o menos viscoso, se depositan en el fondo a distinta velocidad según su tamaño.

Es conveniente utilizar abrasivos correspondientes a una misma norma. A medida que aumenta el número de grano, será más pequeño.

De otro lado, los abrasivos recubiertos (lijas) se clasifican en grano cerrado, grano abierto y autolubricado siendo los de grano abierto y autolubricado, los perfectas para madera.

En los de grano abierto, el soporte se cubre con el grano abrasivo entre un 40% y un 70%, lo cual permite que salga la viruta que desprende la herramienta y que se mantengan el grano dispuesto a desbastar. Su costo es inferior a la lija de grano cerrado. En el caso de los autolubricados –ideales para lijado de maderas resinosas y pinturas– el grano se encuentra cubierto de estearato de zinc (jabón) que evita que la viruta se adhiera al abrasivo.

Sin embargo, es conveniente limpiar el abrasivo periódicamente utilizando aire comprimido o con goma limpia lija, con el fin de retirar el polvo.

Comprendidos los sustratos y los abrasivos, se procede al lijado que, por lo regular, se da en dos momentos. Uno, en la planta de producción de muebles, con máquinas fijas (calibradoras abrasivas, lijadoras de cantos oscilantes, lijadoras de contornos) dotadas de abrasivos de grano entre 60 y 120 para desvanecer huellas dejadas por las máquinas de corte y desbaste. A este proceso se le denomina Prelijado.

El segundo momento, denominado lijado, se da en los departamentos de pintura y tiene por objetivo crear surcos homogéneos, mejorar la textura y crear un perfil de rugosidad que promueva la adherencia a los recubrimientos.

En este caso, las máquinas más utilizadas son las lijadoras orbitales y las roto-orbitales, y herramientas como tacos de lijado.

Entre las recomendaciones técnicas para el proceso de lijado, están:

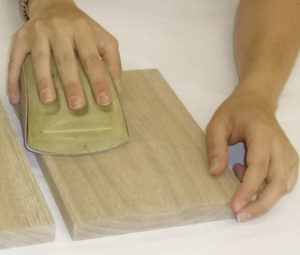

- La madera siempre debe lijarse en el sentido de la fibra.

Lijar en sentido de la fibra Si un tablero no presenta fibras con una orientación definida, el operario decidirá en qué sentido lijar; sin embargo, siempre se debe conservar un mismo sentido.

- A la hora de evaluar el lijado, se debe ubicar la superficie a contraluz verificando que las líneas del lijado estén dirigidas en un solo sentido (en dirección a la fibra).

- En madera sólida, el lijado puede iniciarse con granos de desbaste intermedio según el estado de la pieza. Si la superficie presenta huellas de las máquinas de corte debe lijarse con abrasivos número 80, 100, 120 (prelijado) y finalizar en 150 o 180 (lijado).

- Cuando los productos llegan al departamento de pintura prelijados y sin defectos, el lijado debe ser con abrasivo 150 o 180.

- El aumento progresivo del número de la lija sin saltarse más de un grano (60, 80, 100,120) evita rayas en la superficie; lo ideal, antes de aplicar productos preparadores, es que el sustrato se encuentre lijado con grano 150 o 180, y a partir del número 150 puede saltarse un grado.

- Para acabados naturales con fondo (color traslúcido) sobre madera sólida es recomendable lijar hasta el grano 220 o 240 a fin de evitar marcas de rayas por lijado; dado que los colorantes tienden a resaltar los defectos que posea la madera.

- No use lijas gastadas como si fueran granos más delgados, esto ocasiona rayas y un corte irregular en la superficie.

- Los cantos presentan mayor absorción de materiales de acabado, lo que ocasiona una tonalidad más oscura en esta área que en las caras. Para mejorar esta apariencia se debe iniciar el lijado con abrasivo 80 e ir incrementando progresivamente, sin saltar grados en las lijas, hasta un grano 240.

En el lijado de cantos el propósito es lograr terminados uniformes. Para el lijado manual sin taco, el abrasivo debe tomarse con la mayor área de la mano, dedos unidos y ejerciendo un movimiento perpendicular a la mano en sentido de la fibra. Es conveniente verificar que el abrasivo se encuentre en buen estado y limpio para cumplir su función. Usar tacos de lijado y máquinas lijadoras pues, aparte de que evitan el calentamiento en la mano, favorecen un lijado más uniforme sobre superficies planas y mayor eficiencia.

- Humedecer ligeramente la madera antes del último lijado para levantar la fibra que ha sido cortada y destapar los poros de la madera; esto se ve reflejado en un menor consumo de material.

- Los abrasivos ideales para superficies de madera son los recubiertos (lijas) en seco de grano abierto, óxido de aluminio.

- Para garantizar la adherencia de la pintura, es necesario limpiar el polvo residual con paño, brocha o aire comprimido a baja presión.

Paso 3: Aplicar acondicionadores de superficies

Una vez el sustrato en blanco está preparado, se aplican los productos (masillas, resanes, tintes, selladores o bases) que ayudan al mejoramiento de las propiedades de la superficie, cuidando de que cumplan con las exigencias del medio al cual estará expuesto el producto final.

Al momento de preparar, manipular y aplicar los acondicionadores es de suma importancia conocer la información técnica que entrega el fabricante, utilizar los implementos de seguridad necesarios y lograr compatibilidad entre los preparadores de superficie y productos, lo cual se verá reflejado en la calidad del acabado.

Para definir los acondicionadores es conveniente tener claro el acabado a realizar; es decir, si será natural, natural con fondo o acabado plano; además de la resistencia del producto de acuerdo con el uso. Para acabado natural se debe aplicar primera mano de sellador (capa cruzada) para destapar y llenar el poro.

Para acabado natural con fondo se aplica directamente a la madera el color y, posteriormente, el sellador de capa cruzada, es decir, dos pasadas, una perpendicular a la otra. Para acabado plano se aplica base, que cumple igual función que el sellador con la diferencia que tapa el fondo de la superficie.

Paso 4: Lijar acondicionadores de superficies

Hacer referencia al lijado sobre productos preparadores como masillas, resanes, bases y selladores con el fin de promover adherencia a las posteriores capas y mejorar la textura de la superficie. El orden en el que se utilizan los abrasivos para este fin es:

Vale señalar que en caso del uso de algún colorante en la madera, la primera mano de sellador se debe lijar con abrasivo N° 320 con el fin de evitar pelar la superficie; y que la aplicación y lijado de sellador o base se deben repetir de acuerdo con el acabado deseado (poro abierto o poro cerrado) y la capacidad de sellamiento de los productos.

En caso de tratarse de un acabado brillante, el lijado debe llegar hasta grano 600 para reducir la marca de rayas por lijado. La calidad del lijado de productos preparadores de superficie se determina cuando desaparecen por completo los visos brillantes; y el brillo y la textura se encuentran homogéneos a contra luz.

Con el fin de lograr esta apariencia deben considerarse el tiempo de secado del producto que depende del espesor de la película, las condiciones ambientales, la temperatura y la humedad; el buen uso del abrasivo que debe proporcionar un desprendimiento homogéneo del material y sin hacer demasiada presión; el tipo de material de recubrimiento que determina el tiempo de lijabilidad; y el sentido de lijado que debe ser el mismo que se dio inicialmente.

A continuación se relacionan dos imágenes de probetas que ya cuentan con color y dos manos de sellador o base, según el tipo de acabado. Estas piezas han pasado por el proceso y se encuentran a punto de ser lijadas y recibir la última mano de pintura que sería el acabado; siempre y cuando esté con la textura deseada por el cliente.

Referente a la seguridad industrial y salud ocupacional, es importante advertir que los procesos de preparación de superficies generan residuos que pueden afectar la salud de quienes los realizan; por eso es recomendable el uso de elementos de protección (mascarillas antipolvo, caretas para gases, gafas, guantes, tapones auditivos, ropa adecuada), y mantener condiciones ideales de iluminación, buena ventilación y fuente de agua cercana.

Para un proceso de acabado bien desarrollado no basta con poseer experiencia; es importante también la capacitación constante de los operarios y supervisores. En este sentido el Centro Tecnológico del Mobiliario del Sena ofrece una formación técnica en Aplicación de Recubrimientos con Pintura que encierra los procesos de Preparación de superficies, Aplicación y Entonación de pinturas; que aportan al crecimiento y desarrollo del sector.

Citas:

Su función está dada de acuerdo con la dureza en la escala de Mohs, basada en el principio de Friedrich Moh 1825.

Los granos presentan dos características: friabilidad, definida como la capacidad que tiene el grano de fragmentarse bajo la presión, renovando de este modo sus aristas cortantes; y la dureza, definida como la resistencia al rayado.

Fuentes:

Salazar, Jorge Iván y González, Fernelix (2002). Manual básico de pintura para madera.

CESVIMAP, (2008). Pintado de Automóviles.

Gáfaro, Juan José, (1995). Acabados para la Madera Santafé de Bogotá: Javegraf

es.wikipedia.org/wiki/Escalas_de_dureza

Agradecimientos:

Leonel Ríos y Antonio Monsalve, Instructores del Centro Tecnológico del Mobiliario. Adriana Ortiz, aprendiz del Tecnólogo en Decoración de Espacios Interiores del Centro Tecnológico del Mobiliario. Realizado por Jaiberth Montoya Gutiérrez. Instructor de Recubrimientos con Pintura. Centro Tecnológico del Mobiliario. SENA, regional Antioquia.

0 Comentarios