Silla Mariposa: Naturaleza Recreada con Madera

Centro Tecnológico del Mobiliario Sena

Regional Antioquia

Los diseños industriales y arquitectónicos, en numerosas ocasiones, están inspirados en las formas de la naturaleza, tal como sucede cuando se adaptan a un producto, estructuras ramificadas, similares a las de los árboles, por ejemplo; pero dicha inspiración pocas veces toca a las piezas de mobiliario; por lo cual, resulta interesante e inspirador para plantear un ejercicio en este campo.

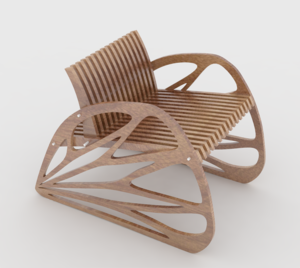

Hablamos de la silla “Mariposa” –desarrollada por el Centro Tecnológico del Mobiliario Sena (Regional Antioquia) y cuyos pasos de fabricación serán descritos en el presente ‘Taller’– que refleja fielmente las características, fortalezas y detalles de las estructuras ramificadas o arboriformes.

Vale explicar en este punto que dichas estructuras conservan un patrón de crecimiento ramificado formado por bifurcaciones (derivaciones) que permiten que al finalizar un elemento, se generen otros –tal como sucede en el crecimiento de los árboles, el recorrido de los ríos y en el sistema sanguíneo del ser humano– lo que en el plano constructivo representa una gran ventaja debido a que todas las fuerzas se concentran en un sólo punto: es posible abarcar toda un área de apoyo sobre uno o muy pocos puntos de carga.

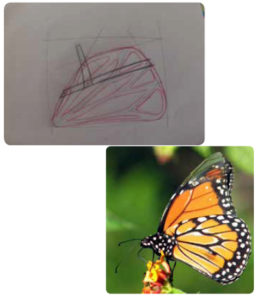

Claro lo anterior, es posible entender ahora, el origen del diseño general del mueble. Los laterales de la silla “Mariposa”, fueron ideados desde una bifurcación de dos ejes, ya que son planos (en el boceto es posible apreciar la manera como se realizó la división del contorno para luego crear los primeros trazos).

De otro lado, el contorno de las bases laterales de la silla fue diseñado tras el análisis del ala de una mariposa. En el primer boceto puede observarse que las ramificaciones, que le brindan estructura al contorno, surgen desde un mismo punto para luego bifurcarse en los puntos medios de cada línea.

De otro lado, el contorno de las bases laterales de la silla fue diseñado tras el análisis del ala de una mariposa. En el primer boceto puede observarse que las ramificaciones, que le brindan estructura al contorno, surgen desde un mismo punto para luego bifurcarse en los puntos medios de cada línea.

Luego de esta primera división, fueron elaboradas las derivaciones que formaron los polígonos, los cuales generan los elementos redondeados del centro de la estructura. Dichos elementos fueron ideados para que –en su mayoria– estuvieran conformados por figuras de tres lados, debido a que el triángulo es la estructura más sólida de los polígonos regulares dado que sus fuerzas de compresión y tensión no permiten giros en sus vértices, a menos que posean una estructura interna.

En la imagen 1 se observa, en el boceto inicial, la manera como se realizó la distribución de las áreas de los laterales, cómo fue dividido el espacio para las bifurcaciones y la forma cómo se crearon las geometrías internas (en color rojo se aprecia el diseño de los laterales).

Después de terminar las líneas guía de las bifurcaciones, el grupo de diseño del Centro de Mobiliario elaboró las figuras internas, que surgieron al crear curvas de conexión; y para llevar a cabo dicho procedimiento utilizó el software de diseño 3d Rhinoceros, el cual permite formar conexiones curvas utilizando vértices.

La intención de crear estas geometrías dentro de los espacios o divisiones que forman las bifurcaciones, fue brindarle una mejor estructura y rigidez al diseño, gracias a que las geometrías pueden distribuir las fuerzas de la carga soportada a lo largo de su contorno y garantizar un mejor soporte del peso del usuario de la silla.

Luego de obtenidos los laterales, el paso siguiente fue el diseño del asiento, formado por la intersección de dos arcos con los laterales y teniendo en cuenta la altura requerida para una silla de este tipo.

Luego de obtenidos los laterales, el paso siguiente fue el diseño del asiento, formado por la intersección de dos arcos con los laterales y teniendo en cuenta la altura requerida para una silla de este tipo.

En general, el asiento está compuesto por 16 piezas que se comportan como planos seriados los cuales se apoyan sobre laterales en los puntos que mayor carga deben soportar. La profundidad del asiento está determinada por el espaldar que, para ubicarlo, el equipo utilizó como base el percentil 5 en mujeres.

Otro aspecto importante para el diseño de ‘Mariposa’ fue la altura de los apoyabrazos, determinada por la posición del asiento y para la cual el grupo de diseño tuvo en cuenta el percentil 5 de mujeres también, que asegura una mayor comodidad

Para el diseño ergonómico del espaldar de la silla, fabricado de la misma forma que el asiento, el equipo del Centro dibujó dos arcos que proporcionaran buen apoyo a la espalda y la estructura suficiente para soportar las cargas del usuario. El espaldar no fue diseñado para personas que permanezcan sentadas por tiempos prolongados.

Con los bocetos y la modelación en 3d del diseño, listos; el siguiente paso fue el diseño de los ensambles a partir de cuatro espárragos como elementos de sujeción y que unieron las piezas en cuatro puntos.

Al momento de unir las piezas, los espárragos dejan una separación de 18.0 mm entre ellas, por lo cual tres de los espárragos necesitan separadores de acero inoxidable de 18.0 mm de largo, medida que corresponde al calibre del triplex empleado. Vale señalar que el único espárrago que no necesita separador es el ubicado en la unión del espaldar con el asiento, puesto que en este punto se unen consecutivamente las piezas de dichas partes de la silla.

Proceso de Fabricación

Al tener consolidado el diseño de cada parte de la silla “mariposa”, se inició el proceso productivo con la elaboración de las plantillas –hechas a mano en unas guías impresas pegadas en el MDF– para luego realizar los cortes con una caladora de mano. Vale anotar que las plantillas siempre deben quedar perfectamente pulidas, debido a que serán los moldes para elaborar, en serie, las partes de la silla.

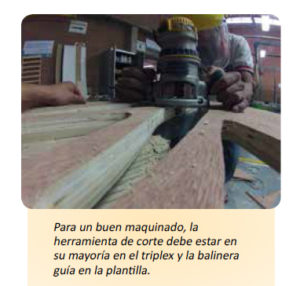

Para lo anterior, la guía fue sujetada al triplex de 18.0 mm con tornillos de ensamble, para que después fuera posible pasar la ruteadora por el contorno del molde guía y copiarla en el triplex. A la hora de realizar el mueble en taller, es importante tener perforaciones en las geometrías internas de la plantilla para que la herramienta pueda hacer el maquinado en el triplex.

Luego de sujetar el triplex, el equipo verificó que el alto de la herramienta fuera el indicado, debido a que la balinera de la herramienta debe estar al mismo nivel de la plantilla para que las piezas puedan ser copiadas perfectamente.

Luego de sujetar el triplex, el equipo verificó que el alto de la herramienta fuera el indicado, debido a que la balinera de la herramienta debe estar al mismo nivel de la plantilla para que las piezas puedan ser copiadas perfectamente.

Listos los laterales de la mesa, el quipo del Sena procedió a realizar el asiento y el espaldar de la misma. Para ello, cortó rectángulos de triplex de 18.0 mm de grosor, 16 piezas para el asiento y 15 para el espaldar, número de piezas que estuvo determinado por el ancho de caderas del percentil 95 de hombres.

Listos los laterales de la mesa, el quipo del Sena procedió a realizar el asiento y el espaldar de la misma. Para ello, cortó rectángulos de triplex de 18.0 mm de grosor, 16 piezas para el asiento y 15 para el espaldar, número de piezas que estuvo determinado por el ancho de caderas del percentil 95 de hombres.

Cuando tuvo los rectángulos, estos fueron sujetados de la misma manera que los laterales, la diferencia en este caso fue que, con los rectángulos pequeños, pudo utilizarse la ruteadora de cabezal superior, que permite, por la herramienta, mover la pieza de triplex con el molde.

Con todas las partes de la silla elaboradas, el siguiente paso fue realizar las perforaciones por donde pasarían los espárragos. Los agujeros fueron hechos en un taladro de banco, luego de ubicar la pieza sobre unas guías creadas con retales y prensas, para perforar con la misma exactitud, las piezas y lograr un ensamble impecable.

Con todas las partes de la silla elaboradas, el siguiente paso fue realizar las perforaciones por donde pasarían los espárragos. Los agujeros fueron hechos en un taladro de banco, luego de ubicar la pieza sobre unas guías creadas con retales y prensas, para perforar con la misma exactitud, las piezas y lograr un ensamble impecable.

Por último, se procedió al preensamble de todas las piezas que conforman la silla para certificar que estuvieran cortadas y perforadas correctamente y hacer los ajustes pertinentes. Posteriormente se pasó a la etapa final de fabricación: el ensamble y el disfrute del esta particular y útil “mariposa”.

Créditos

• Diseño: Andrés Felipe Ferrer.

• Producción: Leovian Higuita, Luis Alberto Betancur y Andrés Felipe Ferrer

• Fotografía: Andrés Felipe Ferrer

0 Comentarios