“Sofá M”: Versatilidad, Minimalismo en un Sistema de Descanso

A través de la historia, los sistemas de descanso han sido explorados de diversas maneras por millones de ingenieros de diseño, diseñadores industriales y de espacios, arquitectos y aficionados de la construcción de mobiliario empírica –alrededor del mundo– lo que ha provocado una interesante evolución en la configuración de estos sistemas. No en vano, los profesionales del campo y la industria han logrado variaciones estéticas y funcionales, innovando en el uso de materiales y procesos de construcción, según el contexto sociocultural para el cual se diseñan.

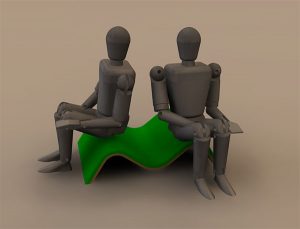

A partir de lo anterior, el sofá ‘M’, se propone como un sistema de descanso concebido como una dupla de sofás unipersonales que exhiben una forma simple en extremo, debido a que fundamenta sus características morfológicas en la función de ofrecer muebles en el cuales, el usuario pueda sentarse y asumir una postura básica, sencilla y tradicional.

El grupo de diseño responsable del proyecto lo desarrolló pensando en que fuera posible adaptarlo a una segunda configuración y lograr así, a partir de geometrías simples pero lúdicas y propositivas, elementos que invitaran al usuario a adoptar posturas de descanso diferentes; un sistema de descanso poco tradicional, comparado con los comunes que ofrece el mercado.

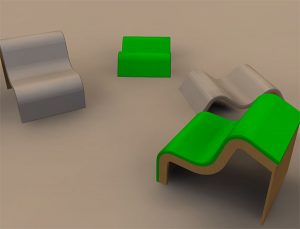

El sistema de Sofás ‘M’ se presenta como un conjunto que plantea una configuración novedosa para espacios de confort y socialización, a partir de un diseño minimalista en dos piezas cuyas configuraciones logran la coherencia formal que se anhela en el la puesta en marcha de este tipo de disciplina.

Proceso de Diseño y Materialización

Para el desarrollo de este producto, se adelantó un proceso de diseño integral en cinco fases Lluvia de ideas (Elaboración de sketches), determinación de medidas fundamentadas en ergonomía, modelación CAD, planimetría y materialización o construcción del prototipo final. Paso seguido, se explica en detalle el proceso de cada uno de estas fases:

1- Lluvia de ideas (Elaboración de sketches)

Esta es una de las etapas más importantes de este proceso de diseño ya que, a partir de ella, se generó todo el concepto del producto. Fue una fase en la que el grupo creador tuvo la mente abierta a propuestas innovadoras y funcionales en favor del tema mobiliario, que se realizó en un día, y de la cual resultó el diseño final del sofá.

Entre las consideraciones que marcaron la idea y el desarrollo del diseño, estuvo que las dos piezas del sistema contaran con características morfológicas que las hizo finalmente versátiles y diferenciales para que brindaran al usuario, la oportunidad de aprovechar los muebles en tres distintas posturas, según su deseo.

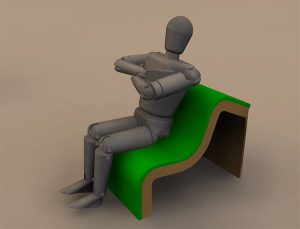

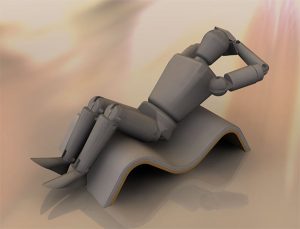

Diferentes posiciones que permite el diseño según la necesidad y deseo del usuario.

Configuración tradicional de silla, para una postura común del usuario.

Propuesta de configuración nueva para sistema de descanso, utilizando la misma geometría del producto original, sin el soporte trasero, invitando al usuario a adoptar una postura poco tradicional, con puntos de apoyo en la poplítea, muslos y zona lumbar.

Variación en la postura del usuario para la segunda configuración del producto. Invita al usuario a utilizar el producto como “Puff” o “butaco”.

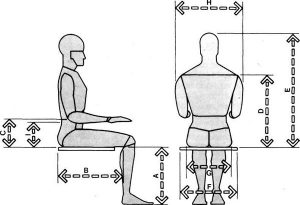

2- Determinación de las medidas, fundamentadas en ergonomía

Este proceso es vital para el diseño de mobiliario, pues la aplicación correcta de los principios de la ergonomía garantiza del mueble, confort para el usuario. Para este proyecto, el equipo de trabajo tomó como referencia las medidas antropométricas expuestas en el libro: ‘Las dimensiones Humanas en los Espacios Interiores’, del autor José Luis Panero, que recoge todas las referencias de dimensiones humanas y sus ¿percentiles? para adaptarlas al diseño de mobiliario y lograr una interacción usuario-producto-entorno, efectiva.

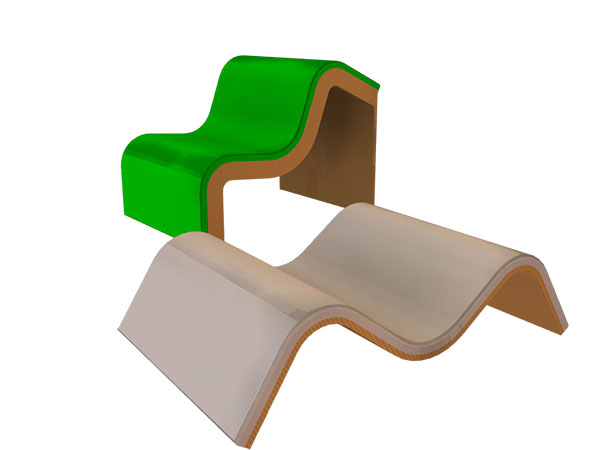

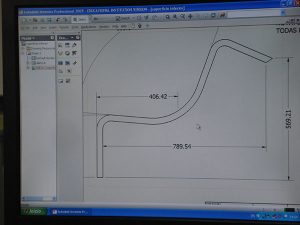

Modelación CAD

En esta fase, el grupo de diseño tuvo un acercamiento virtual en 3D a lo que sería el producto final, según las medidas y materiales estipulados en las etapas de lluvia de ideas y de ergonomía, y para adelantarlo, empleó un software de diseño mecánico Autodesk Inventor 2009 que tiene como característica principal ser paramétrico lo que le permite a su usuario editar medidas las veces que sea necesario, sin modificar la forma.

Otra de las características del software usado, es que permitió también la realización de piezas solidas, asignar materiales, realizar ensambles, planos técnicos de taller y de ensamble para una simulación muy cercana a la realidad y facilitar, de paso, el proceso de construcción del prototipo.

Modelación 3D

Planimetría

Para esta fase, el módulo de planos de Inventor facilitó la abstracción de las vistas ortogonales, isométricas y en explosión de los productos modelados, y permitió guardar la información en los formatos PDF, JPG, Autocad (DWG) e inventor.

Así, para el “Sofá M”, los diseñadores realizaron un plano formato C, en el cual ubicaron las vistas de cada una de las piezas que conforman el sofá, de los moldes o dispositivos para realizar la superficie superior del mueble, por medio del proceso de Radiofrecuencia ¿en qué consiste?, del ensamble, de la vista en explosión y la lista de partes.

El plano contiene toda la información necesaria para construir el “Sofá M”.

Materialización o construcción del producto

- Construcción del molde:

Los encargados de fabricar el prototipo, realizaron un molde para formado por radiofrecuencia, utilizando tres láminas de triplex de 18.0 milímetros de espesor por 122.0 x 244.0 centímetros de área; de igual manera utilizaron una lámina de MDF de 2.0 mm de espesor para lograr la curva del molde.

Cortado de siluetas para el molde.

Rectificado para ajustar las dimensiones del molde.

Armado de la cavidad convexa del molde. Se unieron las piezas con travesaños y tornillos de ensamble, con una distancia entre pieza de 17.0 mm.

Ubicación de lámina de MDF 2.0 mm sobre el bastidor, se ubicó con grapas, mojando el MDF con agua para que diera la curva requerida.

Paso seguido, construyeron el molde a partir de dos cavidades –una cóncava y otra convexa– utilizando cortes del triplex según la silueta impresa en escala 1:1 desde el programa CAD, de cada una de las cavidades del molde, distanciadas cada 17.0 centímetros entre ellos y cubiertas con la lámina de MDF para lograr un molde de 72.0 centímetros de ancho.

- Formado por prensado en frío

Posteriormente, se realizó el proceso de prensado en frío de tres láminas de triplex flexible, de 3.0 mm de espesor con dimensiones de 72.0 x 155.0 centímetros.

Aplicación de pegante y aglomerado de láminas de triplex flexible.

Prensado del aglomerado de triplex flexible por medio del molde realizado anteriormente y la prensa.

Estas láminas se cortaron en la sierra circular para darles la dimensión indicada y se unieron entre ellas con pegante PVA. Posteriormente, fueron llevadas a los moldes cóncavo y convexo; puestas entre ellos y en la prensa y se aplicó presión durante 8 horas.

- Cepillado de la pieza

Paso seguido, y empleando un cepillo manual, se procedió a emparejar los bordes de la pieza para darle el ancho deseado (70 cm) y de manera homogénea a todo su largo.

- Corte de soportes

Aprovechando una lámina de triplex, se procedió al corte de los soportes laterales y traseros, así: para el trasero, simplemente el grupo realizó cortes en la sierra circular hasta alcanzar las dimensiones deseadas de alto y ancho (65.0 x 70.0 cm).

Después, para los soportes laterales, se imprimió una plantilla en escala 1:1 desde el programa CAD; a partir de la cual se realizó un corte en la sierra sin fin y se rectificaron todas las piezas mediante los procesos de ruteado y de lijado.

- Ensamble

Con todas las piezas cortadas y rectificadas, se procedió a la unión de las mismas, mediante tornillos de ensamble, ubicados en agujeros previamente avellanados (las medias y distancias están indicadas en el plano).

- Pintura

Una vez ensambladas todas las piezas, se paso a la fase de pintura, para la cual el grupo adelantó varios subprocesos:

- Corrección de defectos en la superficie, empleando pasta de resane (polvillo de madera obtenido del lijado + sellador nitrocelulósico).

- Lijado de la superficie utilizando abrasivo en seco para madera, número 220, instalado en una lijadora rotorbital, esto a fin de darle a la superficie una textura suave y generar adherencia al recubrimiento con pintura. Lijado de superficie.

- Aplicación del tinte al solvente color miel, en una dilución de 1:5 (una parte de tinte miel por cinco partes de thinner); para generar color e igualar las vetas del contrachapado.

- Aplicación de la primera capa de sellador catalizado al ácido, para sellar los poros de la madera.

- Lijado del sellador y paso seguido, luego de tener el sellador completamente seco, se lijado con abrasivo de grano 280, para suavizar y promover adherencia.

- Aplicación de segunda capa de sellador catalizado al ácido, y lijado, nuevamente, con abrasivo de grano 360 después de seco el recubrimiento. Luego aplicación de la capa final de laca catalizada al ácido.

- Tapizado

Ya, completamente pintado y seco el mueble, el grupo realizó el proceso de tapizado de la superficie superior, para el que se utilizó telas inteligentes, las cuales fueron procesadas previamente con tratamientos químicos para darles las propiedades de anti-mugre, anti-derrame y anti-flama.

Aplicación del pegante a la superficie de la madera

Aplicación del pegante a la superficie de la espuma

Grapado de la tela a la madera para cubrir la espuma

Grapado de la tela a la madera para cubrir la espuma

Finalmente, después del proceso de tapizado, estuvo el producto terminado en sus dos configuraciones de uso. El resultado fue una pieza coherente y formal a partir de virtudes como la simplicidad, el minimalismo visual y la versatilidad para el usuario final, a la hora de adoptar posturas de descanso.

- Créditos:

Diseño, redacción de texto y fotografías: Santiago Mejía Franco. Instructor de Diseño de Productos. santiagomefr@gmail.com

Fabricación:

Álvaro José Cardona. Instructor Técnico en Ebanistería.

Jaiberth Villa. Instructor Técnico en Recubrimientos con pintura

Jorge Ríos. Instructor Técnico en Tapizado.

Johan ¿Qué… apellido por favor? Técnico en Tapizado.

Santiago Mejía Franco. Instructor de Diseño de Productos en Madera

0 Comentarios