Balco,una historia con madera de balsa que merece ser contada

Camilo Marín Villar

Periodista

La balsa, u Ochroma pyramidale, es un árbol nativo de América del Sur que se desarrolla extraordinariamente en el trópico; es una de las maderas más subestimadas por la industria nacional, pero que para tres hermanos santandereanos se convirtió en el gran negocio que los salvo de la quiebra. Esta es su historia.

No muchas empresas se dan el lujo de contar la historia de su recuperación luego de haber enfrentado momentos difíciles y fracasar. Mientras que cientos de emprendimientos de la industria del mueble y la madera han desaparecido o se han liquidado en las últimas dos décadas, Balsa de Colombia Ltda., (Balco), logró reinventarse, a partir de la transformación de la balsa, una especie de madera desconocida por la mayoría del sector, pero que por sus características y sus propiedades especificas cuenta con un mercado altamente definido y muy prometedor.

Esta es una historia que merece ser contada. Es la experiencia de tres hermanos santandereanos; quienes, a pesar de las adversidades, nunca se dieron por vencidos y, gracias a la confianza y al apoyo de sus trabajadores, junto con una férrea voluntad de salir adelante, encontraron un nuevo camino y hoy son un ejemplo de éxito.

Como el ave Fénix, lograron resurgir, levantar el vuelo y convertir su empresa en la mayor fabricante de productos de balso en Colombia; actualmente exportan a 16 países, facturan más de US$1.000.000 al año, y para este 2020 tienen grandes planes de expansión.

Para conocer su historia, La Revista M&M visitó la planta de Balco en Bucaramanga, y conversó con su gerente, Álvaro Jany Barbosa, quien no sólo contó cómo lograron sobreponerse al fracaso inicial, sino que habló sobre todas las oportunidades de negocio que ofrece el balso como un material versátil y polifuncional, y que aún en Colombia no se aprovecha.

Revista M&M: ¿Cuéntenos un poco de los inicios y los difíciles momentos por los que paso su negocio?

Álvaro Jany Barbosa: A comienzos de la década de los 90s, junto a mis hermanos, Enrique y Alberto, fundamos una pequeña empresa llamada Industrias Jany Ltda. Era un taller de 150 m2, en el que, junto siete trabajadores, comenzamos a fabricar productos didácticos de madera y de fibra de vidrio, para diferentes escuelas, colegios e instituciones educativas en el país.

En esa época, no contábamos con tecnología ni maquinaria sofisticada, simplemente, teníamos una planeadora, una cepilladora-lijadora y una sierra circular. Usábamos madera de ciprés, con la que hacíamos bloques lógicos, basados en figuras geométricas para niños.

En 1991 las cosas iban muy bien, teníamos más de doscientos clientes a nivel nacional; pero queríamos crecer y tomamos la decisión de participar en una licitación pública internacional, la cual parecía ser una gran oportunidad, pero fue a partir de los problemas con este negocio que comenzó el calvario para Jany Ltda., y nos obligó a cerrar.

Revista M&M: ¿Por qué esa licitación los llevó a la quiebra?

A.J.B: Pues, aquella licitación en la que competimos y le ganamos a empresas de Francia, España Checoslovaquia, México y Estados Unidos, y a dieciocho compañías colombianas más; surgió como el gran negocio que nos impulsaría hacia el éxito.

Se trataba de dotar de material didáctico a 37.000 instituciones educativas, lo que implicaba fabricar cerca de ocho millones de piezas, con 216 partes por juego, y en kits de 16 formas en madera. Con base en estas cifras se proyectó el negocio y se hicieron todos los cálculos. Así que tuvimos que aumentar nuestra nómina a 105 empleados, se adquirieron máquinas y equipos y se amplió la capacidad instalada.

Sin embargo, al poco tiempo, el Gobierno redujo ostensiblemente el negocio y sólo nos entregó la dotación de 9.000 escuelas. Las cifras cayeron y, para colmo de males, después de entregar a tiempo los productos y cumplir con el contrato, el pago llegó sólo cinco años después, por vigencias atrasadas, y sin tener en cuenta los intereses de mora en los que tuvimos que incurrir con los bancos y con los acreedores.

Industrias Jany Ltda., entró en crisis. No teníamos como pagar los sueldos ni los otros gastos. Fue ese momento, en el que recibimos toda la solidaridad de nuestros empleados y de sus familias; quienes trabajaron sin remuneración y sólo con la promesa de un pago que no sabíamos cuando podríamos cumplir. Gracias a esa lealtad, confianza y apoyo, logramos sostenernos y terminar las obligaciones adquiridas.

Revista M&M: ¿Qué paso con Industrias Jany y cómo surge Balco?

Revista M&M: ¿Qué paso con Industrias Jany y cómo surge Balco?

A.J.B: En medio de la crisis, después de endeudarnos, hipotecar la casa familiar, estar embargados y hasta vender los autos para medio pagar las cuentas; la mayoría de nuestros acreedores confiaron en nosotros nos dieron plazos para pagarles; otros, incluso, nos condonaron las deudas y nos apoyaron incondicionalmente. Con todos ellos, nos comprometimos a cumplir los pactos y contratos adquiridos.

Poco tiempo después, un amigo que conocía la madera de balsa, me propuso viajar a Venezuela para tratar de hacer negocios con una empresa que en ese tiempo requería productos fabricados en este material por US$10.000.

Así que, con esa esperanza, viajamos a Caracas, y no sólo logramos cerrar un negocio por esos US$10.000; sino que me traje un contrato de US$100.000; para fabricar láminas y varillas de diferentes dimensiones en balso.

La verdad, nunca habíamos trabajado con balso, y lo primero fue comenzar a aprender de esta madera, de sus características y sus propiedades, y en medio de ese camino también perdimos, incluso, nos engañaron con dos camiones de madera podrida. Realmente, fue difícil el arranque.

No obstante, nunca nos dimos por vencidos, hicimos borrón y cuenta nueva, decidimos liquidar Industrias Jany Ltda. y crear una nueva empresa, sobre la esperanza y la potencialidad de este nuevo material, así nació Balsa de Colombia Ltda., el 18 de abril de 1994.

Revista M&M: ¿Cómo fue la transición tecnológica hacia la transformación de la balsa?

Revista M&M: ¿Cómo fue la transición tecnológica hacia la transformación de la balsa?

A.J.B: Bueno, a partir de ese primer negocio, adquirimos algunos equipos indispensables para el trabajo, para el corte y la preparación del balso, como fue una nueva lijadora-calibradora. Otras máquinas tuvimos que diseñarlas y fabricarlas nosotros mismos, ya que dentro la oferta industrial de la época, no existían los equipos apropiados para trabajar esta madera, en los formatos que necesitábamos. Por ejemplo: se adaptaron un par de trompos y se transformaron en sierras múltiples.

Así mismo, mi hermano Enrique construyó los dos secadores de madera que actualmente usamos, especialmente diseñados y adaptados para nuestros requerimientos.

Revista M&M: ¿Qué enseñanzas les dejó esa primera venta y cómo fue la evolución de Balco Ltda?

A.J.B: El contrato con los venezolanos nos abrió las puertas a un nuevo material y a un nuevo mercado. Comprendimos que era un buen negocio, que la balsa tenía un mercado a nivel mundial gigante y a nivel nacional, aunque era muy limitado, tenía un alto potencial de crecimiento.

Además, comprendimos que debíamos vender lo que necesitará el cliente, sin importar la cantidad. Siempre, trabajando con eficiencia y calidad, optimizando los recursos al máximo y aprovechando cada oportunidad que se nos presentará.

Después del fracaso de Industrias Jany Ltda., en esa época, continuaron con nosotros 23 empleados, que a la fecha siguen con nosotros. Y con ellos, empezamos a trabajar el nicho nacional, firmamos negocios con Panamericana, con Almacenes la 14, y otros grandes clientes. En cuestión de seis meses logramos ser los líderes del mercado.

Hoy somos la única empresa nacional fabricante de productos de balso certificada por el Consejo de Administración Forestal (en inglés: Forest Stewardship Council – FSC) y una de las dos en América Latina.

Hoy somos la única empresa nacional fabricante de productos de balso certificada por el Consejo de Administración Forestal (en inglés: Forest Stewardship Council – FSC) y una de las dos en América Latina.

Comprendimos que el cumplimiento es primordial y que dependemos de nuestros clientes, por esto trabajamos en pro de sus necesidades y satisfacción. La clave del éxito de la empresa es: fabricar lo que el cliente quiere y cuando quiera, siempre con calidad y rapidez en la entrega.

Revista M&M: ¿Cómo fue el proceso de conocimiento de la madera de balsa y su transformación?

A.J.B: Lo primero fue aprender a secar la madera, pues en la década de los 90s nadie sabía cómo era este proceso, allí comprendimos que requeríamos condiciones de temperatura y aire especiales y precisas para lograr óptimos resultados. No había proveedores de hornos ni cámaras de secado para el balso, era muy incipiente esa proveeduría y por ello nos tocó realizar un gran esfuerzo.

De hecho, en aquella época, parte del sector pensaba que la madera de balso era un material de desecho, y sólo considerado para usos menores. Hoy es diferente, hay más conciencia de su potencialidad.

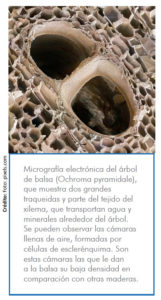

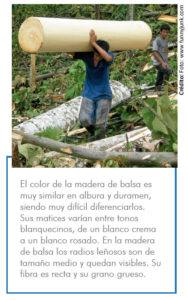

Otro reto fue conocer y manejar apropiadamente la densidad y las propiedades físicas de los diferentes tipos de la balsa, pues el peso de esta madera oscila entre 60 kg/m3 y 280 kg/m3. Eso quiere decir que las maderas duras (mayores a 280 kg/m3) de balsa no sirven, ya que es indispensable que sea liviana para cumplir los propósitos de sus diversas aplicaciones.

Otro reto fue conocer y manejar apropiadamente la densidad y las propiedades físicas de los diferentes tipos de la balsa, pues el peso de esta madera oscila entre 60 kg/m3 y 280 kg/m3. Eso quiere decir que las maderas duras (mayores a 280 kg/m3) de balsa no sirven, ya que es indispensable que sea liviana para cumplir los propósitos de sus diversas aplicaciones.

Así que comenzamos a clasificarla según su densidad y aplicación. Pues lo más importante de este material es su peso.

Por ejemplo: si la intención es fabricar aviones de competencia el peso del material debe estar entre 4 libras por pie cúbico (lb/ ft³) y 6 lb/ ft³; para aeromodelismo debería tener entre 7 lb/ ft³ y 9 lb/ ft³; para trabajos manuales debe pesar entre 9 lb/ ft³ y 12 lb/ ft³; y, si el objetivo es hacer rellenos estructurales debería estar entre 12 lb/ ft³ y 14 lb/ ft³. Pesos mayores de 16 lb/ ft³ sólo son aptos para aplicaciones especiales.

Revista M&M: ¿A qué países exporta Balco y cuál es el porcentaje de participación en las ventas totales?

A.J.B: Hoy día, Balco exporta productos de láminas y varillas a 16 países en el mundo: a Ecuador, España, Alemania, Portugal, Suiza, Corea, Japón, Inglaterra, Chipre, Islas Canarias, Tailandia, Estados Unidos y Checoslovaquia, entre otros. Las exportaciones corresponden aproximadamente al 30% de nuestras ventas totales.

Revista M&M: ¿Quiénes son los clientes de los productos de balsa?

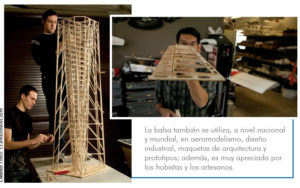

A.J.B: La balsa se emplea en el aeromodelismo y en el sector educativo, especialmente para la elaboración de maquetas y prototipos de diseño, para la arquitectura y la construcción civil. En general, para fabricar piezas didácticas.

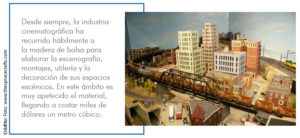

Adicionalmente, gracias a que la balsa es la madera más resistente en el mundo con respecto a su peso; es decir que, entre todas las especies, es la más liviana y a la vez más dura que existe, y no tiene sustitutos; a nivel mundial, también es muy usada para elaborar todo tipo de escenografías cinematográficas, publicitarias y para la televisión; además es ideal para piezas de arte, para la industria cultural y artística, la decoración y el modelismo.

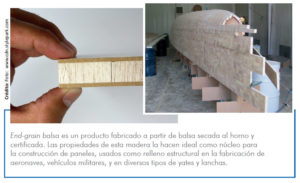

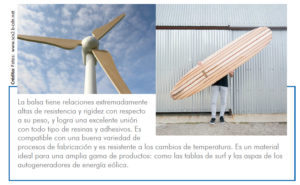

Por ser un material con una estructura celular única, con características excepcionales de peso, fibra fuerte y alta rigidez, es la mejor madera EGB (siglas de la expresión inglesa end-grain balsa, con la que se denomina la balsa cortada transversalmente), y por ello se usa en la construcción de tecnología para energías renovables; en aplicaciones militares; marítimas; automoción y deportivas. Como es el caso de las turbinas eólicas; el relleno de algunos tanques de guerra; para hacer núcleos ligeros y aislantes de los yates y las lanchas de velocidad y pesca; para algunos paneles de aviones o rellenar los pisos de los contenedores para el transporte de alimentos y mercancías; además se pueden elaborar tablas de surf y esquís.

Por ser un material con una estructura celular única, con características excepcionales de peso, fibra fuerte y alta rigidez, es la mejor madera EGB (siglas de la expresión inglesa end-grain balsa, con la que se denomina la balsa cortada transversalmente), y por ello se usa en la construcción de tecnología para energías renovables; en aplicaciones militares; marítimas; automoción y deportivas. Como es el caso de las turbinas eólicas; el relleno de algunos tanques de guerra; para hacer núcleos ligeros y aislantes de los yates y las lanchas de velocidad y pesca; para algunos paneles de aviones o rellenar los pisos de los contenedores para el transporte de alimentos y mercancías; además se pueden elaborar tablas de surf y esquís.

Revista M&M: ¿En Colombia existen plantaciones de balsa?

A.J.B: Realmente no. De hecho, hace unos años intentamos sembrar una plantación en Tumaco, en 170 hectáreas, para lo cual el Gobierno nos entregó el auxilio del Certificado de Incentivo Forestal, e inicialmente comenzamos con cuatro hectáreas de prueba, pero la siembra y las tierras fueron invadidas por los grupos guerrilleros que actúan en la zona, quienes se dedicaron a sembrar matas de coca.

A pesar de esa experiencia fallida, hoy por hoy, hemos iniciado un nuevo proyecto en Chocó y en el Urabá Antioqueño, junto a 126 familias con las que queremos adelantar una reforestación comercial de balsa, esperamos que este año arranque y en poco tiempo tener resultados exitosos para mostrar. Para ello, tendremos el apoyo de inversionistas chinos y suizos, quienes están muy interesados en invertir en Colombia.

A pesar de esa experiencia fallida, hoy por hoy, hemos iniciado un nuevo proyecto en Chocó y en el Urabá Antioqueño, junto a 126 familias con las que queremos adelantar una reforestación comercial de balsa, esperamos que este año arranque y en poco tiempo tener resultados exitosos para mostrar. Para ello, tendremos el apoyo de inversionistas chinos y suizos, quienes están muy interesados en invertir en Colombia.

La comunidad de San Francisco en Chocó cuenta con 80.000 hectáreas disponibles y la mano de obra necesaria, nosotros junto con los inversionistas extranjeros aportaríamos los recursos económicos y tecnológicos.

Revista M&M: ¿Cómo es el mercado de la balsa en Colombia y en el mundo?

A.J.B: Por muchos años, la compañía de origen suizo Baltek ha sido el principal productor mundial de balsa para la industria y posee el 70% del mercado. Baltek tiene plantaciones en Ecuador, que a su vez es el mayor productor de esta madera, con ventas por más de US$200 millones anuales. El restante 30% está repartido en empresas medianas ecuatorianas, de Nueva Guinea y Suiza.

A nivel nacional la balsa está altamente concentrada en las aplicaciones simples y convencionales de formatos pequeños. Especialmente para maquetas, artesanías, juguetes, hobistas y modelismo. Ese es nuestro nicho actualmente, acá están concentradas el ciento por ciento de nuestras ventas.

No obstante, a nivel internacional solo el 10% de la balsa que se produce en el mundo es empleada para los productos convencionales, mientras que el otro 90% es de uso industrial; es decir, end-grain balsa.

El gran reto del segmento end-grain es la consecución del material adecuado para cumplir las especificaciones requeridas por la industria.

Lo que, a su vez, hace que este mercado sea muy rentable; pues, por ejemplo, un metro cúbico de balsa de 4 lb/ft3, se vende en US$8.000 aproximadamente en la industria del entretenimiento, como la de Hollywood, para escenografías y utilería cinematográfica; sin embargo, sólo el 1.0% del balso en el mundo cumple las propiedades ideales para ello.

Revista M&M: A corto plazo, ¿cuáles son los planes de Balco?

Revista M&M: A corto plazo, ¿cuáles son los planes de Balco?

A.J.B: El objetivo inmediato es incursionar en la fabricación de productos industriales tipo end-grain balsa y abrir nuevos mercados.

Para ello, recientemente, recibimos la visita de varias empresas chinas que nos han propuesto dotarnos de la tecnología de punta necesaria para este propósito. La idea es construir una nueva planta exclusivamente para la fabricación de formatos end-grain, destinados al mercado internacional.

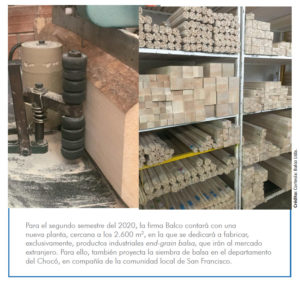

Hoy tenemos una planta de 2.400 m2, en la que sólo procesamos balsa para fabricar formatos convencionales; especialmente, para maquetas y modelismo, los cuales se distribuyen a nivel nacional y en las exportaciones. Ahora, la intención es sumarle una nueva planta de aproximadamente 2.600 m2, exclusivamente para hacer bloques end-grain balsa.

Hoy tenemos una planta de 2.400 m2, en la que sólo procesamos balsa para fabricar formatos convencionales; especialmente, para maquetas y modelismo, los cuales se distribuyen a nivel nacional y en las exportaciones. Ahora, la intención es sumarle una nueva planta de aproximadamente 2.600 m2, exclusivamente para hacer bloques end-grain balsa.

De hecho, ya hemos fabricado algunos proyectos de este tipo: hace tiempo construimos una maqueta de un pueblo, en escala 1:1, tamaño real, para una escenografía cinematográfica, que, en una de las escenas del tráiler, fue explotada por completo. También, para una compañía checoslovaca, fabricamos diversas partes y piezas para aviones militares de inteligencia, del tipo espía.

Revista M&M: ¿A cuánto asciende la inversión y el valor de este nuevo negocio, y cuándo estaría en marcha?

A.J.B: La inversión estimada para poner a funcionar la nueva planta asciende a $500 millones, pues sólo se requieren dos cepilladoras automatizadas y un par de máquinas de corte, ya que Balco dispone del resto de los equipos actualmente.

El valor del negocio puede estar por el orden de los US$21 millones en tres años. La idea es tener la nueva planta lista en el primer semestre de este año, para venderles a los chinos y a los suizos, inicialmente, el material listo para ensamblar los bloques dimensionados end-grain balsa; es decir, cortados y cepillados para encolar y ensamblar.

Por ahora, en esta nueva planta, no se fabricarán láminas, ni varillas.

El proyecto incluye la participación de las empresas chinas y suizas en la reforestación de balsa que estamos adelantando en el departamento del Chocó y en el Urabá; pues, realmente el verdadero negocio está en cultivar, y proyectar la planta de fabricación para los productos (end-grain) que demande el mercado externo.

Revista M&M: ¿Qué recomendaciones le daría a un empresario para después de un fracaso sobreponerse y alcanzar el éxito?

A.J.B: Les diría que antes de amanecer siempre es más oscuro. Y que el amanecer llegará. No hay que dar un paso atrás, a pesar de las dificultades.

Otro consejo importante sería que conozcan su propio negocio muy bien, y a partir de allí busquen soluciones a la medida de sus necesidades, que sean persistentes y jamás se den por vencidos.

Puede ser que Balco no tenga la mejor y más moderna tecnología, pero hemos realizado excelentes adecuaciones, con gran ingenio y talento propio a partir del conocimiento de nuestro trabajo.

Con esfuerzo, disciplina y perseverancia todo se puede lograr. Primero hay que soñar el éxito y luego trabajar para alcanzarlo.

Además, hay que rodearse de un gran equipo de trabajo. Junto con mis hermanos nos hemos complementado perfectamente, en la parte de diseño, fabricación, producción, administración y comercialización.

Así mismo, es importante apoyarse en los aliados institucionales, cómo las Cámaras de Comercio y las entidades de Fomento, las embajadas y los agregados comerciales de los consulados.

También, es fundamental que estas entidades conozcan la realidad de la industria nacional. Muchas veces no es recomendable invitar empresarios extranjeros que requieren grandes pedidos de millones de dólares, sencillamente, se puede comenzar con pequeñas exportaciones de miles de dólares y crecer paulatinamente, ya que existen empresas internacionales dispuestas a pagar los fletes, los impuestos y todos los costos, si consiguen la proveeduría que necesitan al precio justo

Hay un mercado internacional para todos, solo hay que buscarlo, cumplir y entregar calidad.

0 Comentarios