Adhesivos para Aplicación en Spray: Rapidez y Facilidad para la Fabricación de Muebles

Carlos Elías Sepúlveda Lozano

Periodista M&M

Los adhesivos para aplicación en Spray brindan una aplicación uniforme, sin grumos ni desperdicio del producto, dado que las cantidades de material y su alcance en centímetros, sobre la pieza a pintar, pueden ser regulado a la hora de alimentar los equipos con los que son aplicados.

Los adhesivos son uno de los insumos más importantes para que los productos de madera tengan la resistencia y durabilidad deseada por el comprador, indistintamente del ambiente donde los utilice. Por tal razón, la industria fabricante ha variado y mejorado sus fórmulas a medida que cambian los requerimientos y usos de los artefactos en los que se aplican, así como también ha desarrollado y puesto a consideración nuevas tecnologías y equipos especiales para su aplicación.

Uno de estos insumos mejorados a través de tecnología son los adhesivos para aplicación en spray, que incluyen desde productos listos para usar en presentaciones en aerosol o tanques presurizados, hasta los que requieren pistolas o equipos presurizados para su uso. Estos adhesivos están diseñados para unir diversos materiales como madera-madera, chapilla-madera, laminados sintéticos-madera, espumas o madera-metal, entre otras; brindan buena fijación, flexibilidad y mayor facilidad de uso –pues requieren menor manipulación y su consumo suele ser reducido si los equipos de aplicación y las superficies de trabajo están en condiciones óptimas– y tienen un buen comportamiento a temperaturas ambientales elevadas y exposiciones ocasionales al agua.

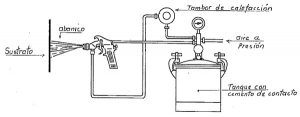

La aplicación en spray hace referencia a esparcir uniformemente el adhesivo en un sustrato, mediante una pistola que, utilizando aire comprimido, lo expulsa del contenedor donde se aloja, con cierta presión; el uso de la pistola permite un control sobre la cantidad de producto aplicado, mejorar los tiempos de producción y trabajar piezas complejas con mayor facilidad.

En el mercado existen diferentes líneas de adhesivos pertenecientes a diversas tecnologías, que pueden utilizarse en spray –los medio solvente¹, los adhesivos en dispersión acuosa² y los adhesivos hot melt que por su estado sólido, deben ser fundidos para su aprovechamiento, por ejemplo la silicona (de estos últimos no se entrará en detalles)– y que no pueden compararse entre sí, puesto que se utilizan en situaciones diferentes y con objetivos distintos.

- Adhesivos en Medio Solvente

En la tecnología en medio solvente, el adhesivo para aplicación en Spray más utilizado para la industria de la madera es el compuesto por policloropeno, que presenta características especiales como resistencia a altas temperaturas y buena fuerza de pegue. Este tipo de adhesivo es idóneo para la realización de laminaciones madera-metal, chapilla-madera, fórmica-madera y postformado, en las que es necesario calentar la fórmica. La resistencia a la temperatura y la velocidad de secado son ventajas de este tipo de adhesivo.

En la tecnología en medio solvente, el adhesivo para aplicación en Spray más utilizado para la industria de la madera es el compuesto por policloropeno, que presenta características especiales como resistencia a altas temperaturas y buena fuerza de pegue. Este tipo de adhesivo es idóneo para la realización de laminaciones madera-metal, chapilla-madera, fórmica-madera y postformado, en las que es necesario calentar la fórmica. La resistencia a la temperatura y la velocidad de secado son ventajas de este tipo de adhesivo.

Otros adhesivos a base de cauchos, diferentes al policloropeno, también se encuentran en segmento de tecnología solvente y son utilizados, principalmente, para el pegado de espuma-espuma y espuma-madera, muy común en tapicería. Las ventajas de este tipo de adhesivos radican en que tienen gran flexibilidad luego de estar secos –acción que disimula que un producto haya sido pegado, porque el adhesivo adquiere la forma y características de aquel y no queda rígido–, pegajosidad permanente y una fuerza inicial sobresaliente.

En esta misma tecnología de adhesivos en medio solvente aplicados con pistola, están los que tienen bajo contenido de compuestos orgánicos volátiles (Low VOC, en inglés), desarrollos recientes, libres de tolueno y otros compuestos para reducir la afectación a la salud humana y son más amigables con el medio ambiente.

- Adhesivos Acuosos

Por otro lado está la dispersión acuosa (agua), una tecnología relativamente nueva que utiliza compuestos como el policloropreno o el poliuretano, ambos en dispersión y que no eran tan conocidos ni aceptados para adherir, debido a que sus tiempos de secado, comparados con los adhesivos en medio solvente, eran superiores.

Hoy en día, para la industria de la madera, los principales adhesivos espreables acuosos son los de poliuretano –que no son los principales adhesivos para madera– pero, de los espreables acuosos, son los más utilizados para aplicaciones como la laminación 3D de piezas madera con foil de PVC.

Este tipo de adhesivos también es ampliamente utilizado en la laminación de sustratos con volumen y relieves, puesto que la aplicación en spray es más eficaz –por la forma que presentan las piezas y lo delgados que son los recubrimientos– y porque no dejan grumos que afecten la adhesión y la estética del mueble.

Este tipo de adhesivos también es ampliamente utilizado en la laminación de sustratos con volumen y relieves, puesto que la aplicación en spray es más eficaz –por la forma que presentan las piezas y lo delgados que son los recubrimientos– y porque no dejan grumos que afecten la adhesión y la estética del mueble.

Otras ventajas importantes es que, al poseer agua en vez de solventes, no perjudican la salud del operario, son amigables con el medio ambiente y no son inflamables. A nivel de los cuidados que deben prestarse al adhesivo de poliuretano, está que, dependiendo del tipo de producto utilizado, hay algunos que pueden verse afectados por la humedad si no están correctamente formulados, lo que puede prevenirse añadiéndoles un aditivo que prevenga esta situación.

De las dos tecnologías –medio solvente y dispersión acuosa– el 95 por ciento de la industria usa la primera, pero debido a presiones ambientales y exigencias de mercados, respecto a las características que deben tener los productos que compran, los adhesivos en dispersión acuosa han ganado gran mercado; de hecho, la tendencia a futuro es que los industriales los prefieran a razón que su contaminación es mínima, aunque requieren mayor tecnificación de las empresas. Actualmente, los adhesivos base agua son fuertemente demandados, en Colombia, por grandes compañías que tienen el músculo económico para hacer una inversión alta en equipos e infraestructura (empresas de colchones, elaboración de muebles, entre otras).

Condiciones para Ser Espreables y Usos

Los adhesivos para aplicación en spray o con pistola, deben ser de baja viscosidad (para que fluyan fácilmente) y pueden tener entre 16 y 25 por ciento de sólidos en medio solvente y 35 o 50 por ciento en dispersión acuosa; lo ideal es que sean lo más similares al agua en cuanto a viscosidad se refiere (no se recomienda que un adhesivo diseñado para aplicación con brocha, se suministre en spray).

El operario puede esprear con cualquier equipo (pistola de diversas capacidades o marmita) un adhesivo que esté formulado para ser espreable; pero si desea cambiar su metodología de aplicación manual a Spray, lo recomendable es que busque el asesoramiento técnico correspondiente para evitar inconvenientes en la adecuación del proceso o en selección de la referencia idónea para el proceso.

También existe la posibilidad de aplicar adhesivos espreables con pistola sin marmita, aunque utilizar la marmita garantiza continuidad en el proceso productivo y evita paradas para la recarga.

Los adhesivos en spray son utilizados, principalmente, por empresas con altos volúmenes de producción, porque agilizan sus procesos (cubren grandes áreas o superficies con adhesivo) y arrojan mayores beneficios económicos; sin embargo, un producto para aplicación en spray puede ser vaciado en una pistola de un litro y ser usado sin problema, para el caso de una pequeña o mediana carpintería.

De hecho, los adhesivos en spray pueden ser aplicados en sustratos de menor tamaño o en piezas producidas esporádicamente (laminar con papeles, laminar madera-madera, chapilla-madera); si por ejemplo, un industrial tiene 300 laminas de tamaño pequeño, el adhesivo en spray resulta una buena opción, por rapidez, homogeneidad de producto y efectividad; sin contar que el método no mueve la pieza al aplicar el insumo.

De hecho, los adhesivos en spray pueden ser aplicados en sustratos de menor tamaño o en piezas producidas esporádicamente (laminar con papeles, laminar madera-madera, chapilla-madera); si por ejemplo, un industrial tiene 300 laminas de tamaño pequeño, el adhesivo en spray resulta una buena opción, por rapidez, homogeneidad de producto y efectividad; sin contar que el método no mueve la pieza al aplicar el insumo.

La mayor diferencia entre la aplicación de un adhesivo con spray y el mismo, con brocha, es el tiempo de proceso, puesto que el primero permite ejecutar la acción un 30 por ciento más rápido que el segundo, y obtener los mismos resultados de adherencia.

Ventajas y Desventajas

Una de las ventajas de los adhesivos en spray, con solventes, es su rápido secado, puesto que cuando un producto es espreado, parte del solvente se volatiza desde el momento en que sale de la pistola y por ende, llega a la superficie del sustrato, más seco; es más, la mezcla de aire y adhesivo que tiene lugar dentro de la pistola, provoca que el adhesivo llegue más seco y limpio a la superficie, en cantidades muy pequeñas y puntos muy finos; lo que acelera el proceso en comparación con cualquiera adelantado con brocha (sea medio solvente o dispersión acuosa) y le representa al industrial, ventajas no sólo en la aplicación y uniformidad del producto, sino también en la velocidad de secado.

La aplicación uniforme del producto, con spray, genera economía en consumos porque siempre emplea las mismas cantidades. Es mayor el rendimiento por kilo de adhesivo en spray que por kilo aplicado con brocha, puesto que, el proceso manual puede dejar mayores cantidades de producto en ciertas partes del sustrato que en otras y favorecer el desperdicio. Además, con la aplicación en spray se minimizan reprocesos como el volver a aplicar pegante con brocha en zonas donde el adhesivo ya está seco al momento de unir los sustratos.

Recomendaciones para Uso de Adhesivos en Spray

Los adhesivos con base solvente deben tener un balance de solventes adecuado, baja viscosidad, un alto contenido de sólidos, alto agarre inicial, resistencia a la temperatura y un buen rendimiento. La formación telarañas, que surgen en el momento que el adhesivo se seca en el aire es una situación que puede presentarse por un mal balance o características de aplicación de la pistola que no son adecuadas para el tipo de adhesivo usado.

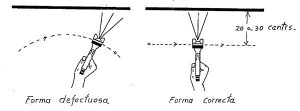

Otro hecho que puede ocasionar un secado prematuro, es realizar la aplicación de adhesivos en spray (en general) a más de 30.0 cm de distancia del sustrato; una distancia superior a la citada hace que el producto se disperse en el ambiente sin cubrir adecuadamente el sustrato, o llegue seco al mismo; como consecuencia, las partículas golpean la superficie y rebotar al momento de tener contacto con esta, en vez de humectarla.

Otro hecho que puede ocasionar un secado prematuro, es realizar la aplicación de adhesivos en spray (en general) a más de 30.0 cm de distancia del sustrato; una distancia superior a la citada hace que el producto se disperse en el ambiente sin cubrir adecuadamente el sustrato, o llegue seco al mismo; como consecuencia, las partículas golpean la superficie y rebotar al momento de tener contacto con esta, en vez de humectarla.

Así mismo, recomiendan los expertos que las partes a unir estén libres de polvo y grasa para asegurar una buena calidad de pegado y además, que la humedad de la madera se encuentre entre el 8 y 14 por ciento pues si este factor aumenta, afecta negativamente la adherencia al sustrato, porque sencillamente el adhesivo no puede penetrar la madera.

No es posible esprear sin aire, por ello el sistema de aire adecuado para pintar debe cumplir con ciertas condiciones, la más importante: estar libre de humedad y grasas; para lo cual, en sus tuberías, las empresas suelen instalar trampas de agua, de grasa y control de presión. De acuerdo a las necesidades de producción, las empresas deben realizar la elección apropiada del compresor de aire.

En cuanto a seguridad, si una empresa aplica adhesivos en spray base solvente, también debe asegurarse de realizar el procedimiento en lugares que cuenten con buena ventilación o instalar equipos de extracción de aire para que sean evacuados los vapores del producto. De igual manera, debe supervisar el uso adecuado de implementos de seguridad industrial como guantes, gafas, tapabocas, entre otros, que protejan a los operarios.

Los Equipos

Hasta hace algunos años, la aplicación de adhesivos en spray estaba limitada a los adhesivos base solvente, debido a que los solventes admitían diluir los polímeros y estos elementos diluidos eran los que permitían lograr adhesivos de viscosidades específicas para aplicación con pistola.

Tiempo después, salieron al mercado equipos especiales para la aplicación de adhesivos en spray como marmitas y pistolas –un poco más industriales– debido a que se incrementó uso del insumo en grandes superficies, propias de industrias como las de carrocerías y muebles, entre otras; lo que implicaba el uso de pistolas con mayor capacidad que las empleadas hasta el momento y que por su reducido tamaño, prolongaban el tiempo del proceso.

La nueva tecnología de spray implementaba abanicos gigantes con máquinas que generaban mayores presiones para tener un espectro de aplicación de adhesivo superior, así, una sola pasada cubría mayor superficie del material sobre el que era aplicado.

Es, en este momento cuando nacen las referencias de equipos, como las HVLP (alto volumen y baja presión de aire), que se caracterizan por ofrecer un mayor aprovechamiento del producto aplicado y una baja formación de niebla, además de otras ventajas como: pulverización más controlada, menor retroceso del adhesivo y mayor grado de transferencia; o los sistemas de aplicación EPA, que ofrecen una mayor velocidad de aplicación con un importante ahorro de material y consumos de aire, inferiores a los de las pistolas convencionales.

Vale anotar que el primero de estos sistemas de aplicación cumple con la normatividad norteamericana y el segundo con la normatividad europea, y están diseñados para ser más efectivos y amigables con el ambiente que los aerógrafos convencionales.

Vale anotar que el primero de estos sistemas de aplicación cumple con la normatividad norteamericana y el segundo con la normatividad europea, y están diseñados para ser más efectivos y amigables con el ambiente que los aerógrafos convencionales.

Sobre el tema de la aplicación de adhesivos con pistola, medio solvente o dispersión acuosa, cada empresa puede manejar distintas referencias que le funcionen perfectamente para lo que se necesita; sin embargo, es importante que atiendan algunos factores que influyen en el grado de transferencia o aplicación correcta:

– Presión de aire en la boquilla

– Distancia de aplicación

– Distancia al borde de la superficie

– Forma y tamaño de la superficie

– Tipo de pistola

– Ventilación de la cabina

– Temperatura y humedad del ambiente

– Regulación del equipo

De otro lado, un equipo de aplicación adecuado debe tener, mínimo, las siguientes características y asegurar que, sin importar su marca, el operario puede regular las variables que controla.

- Control de aire: que regule la presión de aire (mínimo 30 PSI de presión) o la cantidad de aire que entra al equipo de aplicación para poder esprear.

- Control de material: determina la cantidad de adhesivo que se aplicará sobre el sustrato.

- Control de abanico: determina el rango de aplicación del adhesivo: si será delgado (2.0 cm) o ancho (30.0 cm). El equipo debe permitir que el operario controle esta variable.

El mantenimiento aunque mínimo, es fundamental para asegurar del equipo, buenas condiciones de aplicación. Así, antes de usar las pistolas, se recomienda que el operario compruebe el estado del compresor y de la línea de aire, que purgue la humedad y las grasas de dicha línea y mantenga limpios los filtros. De igual manera se le aconseja, después de cada aplicación, limpiar la pistola y los ductos y dejarlos listos para su próximo uso; lo que puede realizar vertiendo solvente en el tanque de la pistola (thiner, entre otros) para luego esprearlo y lograr que los ductos se limpien de cualquier residuo de adhesivo alojado en su interior.

Citas

- Líquidos volátiles (que se evaporan) contenidos en el pegamento como medios auxiliares para mantenerlo en un estado en que se pueda utilizar. Generalmente son inflamables. Al evaporarse los solventes, el pegamento fragua.

- Partículas de una sustancia sólida mezcladas (no disueltas) en un líquido, en este caso agua.

Fuentes

- Andrés Londoño. Q. jefe de investigación y desarrollo Pegatex. andres.londoño@pegatex.com.co

- Oscar Viteri. Ingeniero Artecola. viteri@artecola.com.co

0 Comentarios